当温差较大时,可采用浮头换热器、U型管换热器、填料函换热器和滑动管板换热器。 当壳程经常机械清洗时,可选用可抽出管束的结构。 在高温、高压时,可采用U型管换热器。 当壳程介质易燃、易爆、有毒或易挥发时,或操作压力和温度较高时,不宜采用填料式换热器。 当管程介质与壳程介质不允许混合时,可采用双管板结构的换热器。

列管式换热器的类型及选用原则

(1)管及管式换热器可分为以下主要类型:

①列管式换热器管束两端的管板与壳体为一体。 结构简单,但仅适用于冷热流体温差不大时的换热操作,且壳程不需要机械清洗。 当温差稍大且壳体压力不太高时,可在壳体上安装弹性补偿环,以减少热应力。

②浮头式换热器管束一端管板可自由浮动,完全消除热应力,且整个管束可从壳体中抽出,便于机械清洗和维护。 浮头式换热器应用广泛,但结构复杂,成本较高。

③列管式换热器的每根换热管均弯成U形,其两端分别固定在同一管板的上下区域。 借助管箱内的隔板将其分为入口和出口两个室。 该型换热器完全消除了热应力,结构比浮头式简单,但管程不易清洗。 对于化工生产中高腐蚀性流体的换热,需要采用陶瓷、玻璃、聚四氟乙烯、石墨等非金属材料制作管壳式换热器。 此类换热器传热性能较差,仅用于低压、振动小、温度较低的场合。

(2)对于进行冷热流体交换的流道,应按以下原则选择:

① 不洁净和容易结垢的流体应通过管道,因为这样更容易清洁管道内部。

②腐蚀性流体应沿管侧走线,防止管束和壳体同时受到腐蚀。

③高压流体应从管侧流过,以防止壳体承受压力。

④ 饱和蒸汽应经过壳程,因为蒸汽冷凝传热系数与流量无关,且凝结水易于排出。

固定管板换热器的注意事项及工作原理

固定管板换热器运行时应注意的事项有:

(1)换热器新安装或维修后使用前必须进行压力试验。

(2)换热器启动时,必须先通冷流,后通热流。 换热器停机时,必须先停止热流,然后停止冷流。 防止因热胀冷缩不均匀而造成泄漏或损坏。

(3)固定管板式换热器不允许单向受热,浮动式换热器不允许管壳两侧温差过大。

(4)启动过程中,排气阀应保持打开状态,排出所有空气,启动完毕后应关闭。

(5)如果使用碳氢化合物,在装载碳氢化合物之前,应使用惰性气体吹扫换热器内的空气,以免爆炸。

(6)停机吹扫时,通蒸汽前必须排尽冷凝水,并缓慢通风,防止水锤。 当换热器一侧排气时,必须打开另一侧的排气阀,以避免压力损坏。 关闭换热器时,应打开排气阀和排污阀,防止冷却造成真空损坏。

(7)使用风冷器时,要注意各部位流动均匀,以保证冷却效果。

(8)经常监测,防止泄漏。

固定管板换热器工作原理:

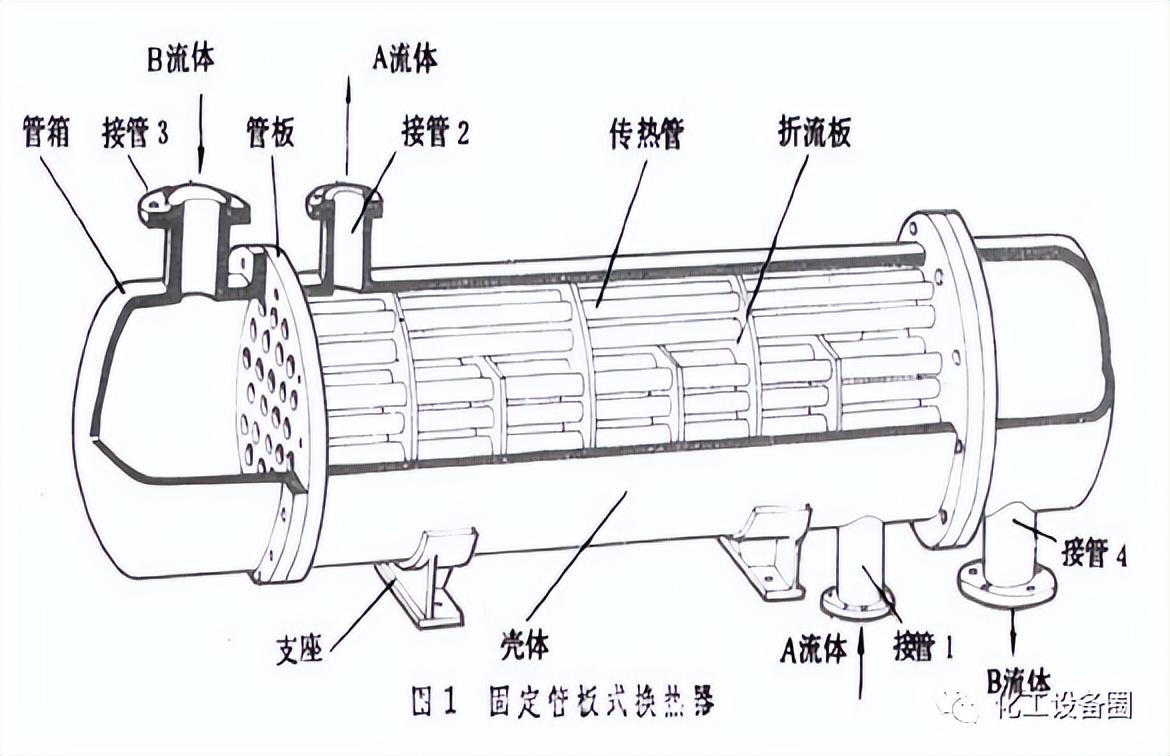

它是一种固定管板式换热器结构。 流体A从喷嘴1流入壳体,并通过管之间的空间从喷嘴2流出。 流体B通过管道从喷嘴3流入并从喷嘴4流出。 如果流体A的温度高于流体B,热量就会通过管壁从流体A传递到流体B; 否则,热量将通过管壁从流体 B 传递到流体 A。 壳程内部和管、管箱外部的区域称为壳程,流经壳程的流体称为壳程流体(A流体)。 管道和管箱内的区域称为管程,通过管程的流体称为管程流体(B流体)。 管壳式换热器主要由管箱、管板、管子、壳体和折流板组成。 通常壳体为圆柱形,管为直形或U形。 为了提高换热器的传热效率,还可以采用螺纹管、翅片管等。 管道的布置形式有多种形式,如等边三角形、正方形、45°角正方形、同心圆等。 前三种是最常见的。 呈三角形排列时,可在同一直径的壳体内排列更多的管子,以增加传热面积,但机械清洗管子较困难,流体阻力也较大。 管板和管子的集合称为管束。 管端与管板的连接方式有焊接和胀接两种。 管束内横向安装有折流板,引导壳程流体多次改变流向,有效冲洗管子,提高传热效率,同时支撑管子。 挡板的形状有弧形、圆形和矩形。 为了减小壳程和管程流体的流通截面,加快流速,提高传热效率,可在管箱和壳体内纵向安装分流隔板,将流体分隔开。壳程分为2道,管程分为2道。 程、4程、6程、8程等

浮头式换热器的类型及连接方法

浮头式换热器两端管板的一端不与壳体相连,这一端称为浮头。 当管子受热时,管束连同浮头可沿轴向自由伸缩,完全消除温差应力。 浮头式换热器一端的管板固定在壳体上,另一端的管板可在壳体内自由浮动。 壳体和管束可自由热膨胀,因此当两种介质温差较大时,管束与壳体之间不会产生温差应力。 浮动头端采用可拆卸结构,管束可轻松插拔,方便维护和清洗。 这种形式的换热器特别适用于壳程与换热管温差应力较大,且壳程和管程均需清洗的工况。

(1)浮头式换热器的优点:

a 管束可抽出,以便于管程和壳程的清洗。

b介质之间的温差不受限制。

C。 它可以在高温、高压下工作。 一般温度≤450度,压力≤MPa。

d 可用于结垢严重的情况。

e可用于管道易腐蚀的场合。

(2)浮头式换热器的缺点:

a小浮头容易出现内漏。

b金属材料消耗量大,成本高出20%。

c 结构复杂。

(3)换热管与管板的连接方法:换热管与管板的连接方法有胀接、焊接、胀焊组合等。

伸缩缝

膨胀缝形成按膨胀程度可分为棒膨胀和强力膨胀。 粘胀是指轻微胀接,以消除换热管与管板之间的间隙。 强度胀接是指为保证换热管与管板连接处的密封性能和拉脱强度而设置的胀接。

焊接

换热管与管板的焊接连接分为强力焊和密封焊两种。 强度焊接是指保证换热管与管板连接处的密封性能和拉脱强度的焊接。 密封焊接是指保证换热管与管板连接处密封性能的焊接。 换热管与管板的焊接一般采用手工电弧焊、手工亚弧焊和自动旋转氩弧焊。

c 胀焊结合使用

从胀焊连接的工艺来看,可分为先胀后焊和先焊后胀两种工艺。 胀焊结合使用,适用于密封性能要求较高的场合; 承受振动或疲劳载荷的情况; 有间隙腐蚀的情况; 使用复合管板的情况。

(4)热管与管板连接形式的选择

GB150《压力容器》规定,强度膨胀节的适用范围为:设计压力小于或等于4MPa; 设计温度≤300℃; 运行过程中无剧烈振动,无过大的温度变化,无明显应力腐蚀。 强度焊的适用范围是:可用于本标准规定的设计压力管壳式换热器设计计算软件,但不适用于振动较大和缝隙腐蚀的场合。 胀焊结合使用,适用于密封性能要求较高的场合; 承受振动或疲劳载荷的情况; 有间隙腐蚀的情况; 使用复合管板的情况。

合理选择换热介质和预处理方法

一般添加阻垢剂、灭藻剂,必要时添加硫酸调节pH值。 关注循环水的硬度和pH值,及时调整阻垢剂和硫酸的投加量。 除藻剂一般采用冲击添加法。 治疗1-2天后,注意引流。 如果条件允许,可以采用软水处理系统,但必须添加除藻剂。 即便如此,一些生物粘液仍会粘附在热交换器上。 可以考虑使用高压水进行清洗。 循环水系统中添加的化学品主要是杀菌灭藻剂和缓蚀阻垢剂。 其目的是改善循环水质,减缓设备和管道的腐蚀,防止换热器结垢,增加污垢的热阻。 在实际生产过程中我们必须严格控制相关工序。 参数,同时在循环水系统的不同点挂挂片,根据挂片的腐蚀情况适当调整药剂。

从换热器操作的过程控制方面减少和消除水垢的形成

换热器的工艺条件包括传热、流体的热力学参数(温度、压力、流量、相态等)和物理化学性质(密度、粘度、腐蚀性等)。 在保证传热效率的同时,尽量减少结垢形成的条件; 操作必须严格按照规范进行。 一般做法是:

(1)提高传热系数。 在综合考虑流体阻力和不存在流体引起振动的前提下,尽量选择较高的流量。

(2)增大平均温差。 对于无相变的流体,尽量采用接近逆流的传热方式。 因为这不仅增大了平均温差,而且有利于减小结构中的温差应力。 当条件允许时,可提高热流体入口温度或降低冷流体入口温度。

(3)合理布置传热面。 例如换热器、冷板等,采用适当的管间距或布置,不仅可以增加单位空间的传热面积,而且可以改善流体的流动特性。 交错管束的传热方式优于平行管束。

(4)已形成水垢的清除方法

① 化学法

化学方法是利用化学反应去除水垢或利用化学反应使水垢松动,然后用外力去除。 当然,对于化学清洗,最好聘请经验丰富的专业公司来做。 自行清洁成本较低。 清洗前应分析结垢的成分,制定详细的施工方案。 清洗时应保证换热管及工艺管道不被化学液体腐蚀。

② 机械法

(a)高压水射流清洗:一般采用1-5MPa压力,通过喷枪喷嘴形成强力射流,水量80-120L/min,对垢层进行破碎、冲洗,达到清洁的目的。 目前基本采用手动手持式柔性或刚性喷枪对传热管内部进行逐根冲洗,管束外部逐段旋转,从多个方向进行冲洗。 为了提高效率、减轻劳动强度,应根据水垢情况采用不同的喷淋设备,如改进喷嘴(喷嘴尺寸、形状、数量和角度)进行清洗。 对于一些难以溶解的水垢和堵塞物管壳式换热器设计计算软件,应使用专用喷涂工具。 清洗方法,如高压水射流钻头或>70MPa超高压水射流清洗。 也可以使用化学品或加热进行联合清洁。

(b)用手动清洗或管道机械清洗刷清洗:用手动清洗或管道机械清洗刷清洗管道内壁。 此方法适应性好,可多次清洗,但必须注意不要对管壁造成损坏。

③ 定期清洁

为消除换热器运行过程中的结垢,可暂时周期性增大流量或进行逆流运行,可有效消除管内壁轻质附着物,但必须预置反冲洗管道。设备。 您也可以使用胶球进行清洁。 还可以根据流体的类型注入适当的化学物质来去除污垢。 最好的效果是每次停车保养时及时清理。

④ 停车时的清洁

换热器停机清洗针对不同类型的换热器和结垢情况采用不同的方法,主要包括高压水射流清洗、化学清洗和机械清洗。 机械清洗包括手动拉条或用电钻将传热管一根一根地旋转除垢。 如果检查压缩油冷却器,应及时清洗。 如果放置时间长了,不容易清洗。 劳动强度大,且容易损坏钢管。 内壁。