✦

✦

随着航空运输业不断向绿色低碳方向发展,电力推进系统已成为混合动力和全电动飞机的核心。掌握电力推进系统的综合能效是飞机与推进系统一体化设计的关键。本文提出了电力推进系统综合能效测量方法,设计并搭建了包括电推进器动力系统、数据采集系统、控制系统和保护系统、兼容性强的电力推进系统测试平台。基于该测试平台对一系列电动螺旋桨进行了综合能效测试,获得了电调、电机和螺旋桨的综合测量结果。结果表明,与理论计算结果一致,验证了测量方法的有效性。通过全面的能效测量,为飞机和电力推进系统的推进系统的部件选型、性能匹配和集成设计提供依据。

01

介绍

近年来,为应对全球气候问题,节能减排、低碳环保成为航空业的发展方向,降低飞机全生命周期的能源消耗和碳排放已成为其发展目标。以电气化为代表的新一轮能源系统技术革命正在重塑航空运输业。对机电执行器等电气系统的研究逐渐使全电动飞机成为可能。电力推进系统使用电动机代替燃气轮机为飞机提供动力。碳排放低、经济性好,符合绿色、高效、安全的未来航空发展目标。电动螺旋桨作为一种成熟的电力推进系统,已广泛应用于众多无人机和新概念绿色能源飞机上。当飞机采用电动螺旋桨作为动力系统时,电调、电机、旋翼、电源的性能匹配直接影响电动螺旋桨的选型和使用。然而,不仅各个部件的实际性能与供应商的数据存在偏差,而且由于部件之间的相互作用,系统的整体性能也很难通过理论数据准确预测,更换任何一个部件都会影响整体性能。系统的性能。因此,通过测试平台测量电动螺旋桨的综合能效,是设计和改进电动螺旋桨系统、掌握和优化电动螺旋桨控制规律、实现电动螺旋桨与飞机性能匹配的关键环节。

国内外在电动螺旋桨改进设计、性能匹配、能效测量等方面的研究已取得不少成果。 Zbigniew、Brezina和Brandt结合风洞进行了电动螺旋桨的动、静态性能测量,获得了多种工况下的推进系统性能数据,形成数据库,为飞机设计时动力系统选型提供数据支撑;龚根据电力推进系统的性能测试结果,建立了各部件的模型,预测了电力推进器在所有工况下的性能;宋翔提出了一种面向桨叶型线的全电动飞机螺旋桨优化方法,并通过风洞试验验证了该方法的有效性。可靠性;王树利和魏宝泽基于最优功率控制,分别提出了适用于可调螺距电动螺旋桨的能效优化方法螺旋桨计算软件,并通过仿真和样机测试进行了验证;焦军利用遗传算法完成了一款高空飞艇螺旋桨的优化设计,并获得了不同高度的车载测试。全尺寸螺旋桨多工况性能数据。与国外相比,国内对电动螺旋桨综合能效测量的研究尚缺乏。

为了补充国内该方向的研究内容,本文提出了电力推进系统综合能效计算与测量方法,并对电力螺旋桨综合能效测量进行了实验研究。本文基于电力推进系统综合能效计算和测量方法,构建了兼容性良好的电力推进系统研究试验台。基于该试验台对电动螺旋桨的综合能效进行了测量。测量结果表明与理论计算结果一致。该综合能效测量方法有效,测量结果可为电力推进系统的部件选型、性能匹配以及飞机与推进系统的集成设计提供依据。 。

02

能源效率计算和测量方法

电力推进系统由电源、电机控制器、电机和推进器等主要部件组成。在电力推进系统的研发和优化设计过程中,电力推进系统的性能评估通常需要测量整个推进系统运行过程中消耗的电功率和产生的推力,而单个部件的性能评估则需要将其拆解。电力推进系统。通过相应的专业测量系统进行检验和评估,或者通过供应商选型时提供的性能数据进行估算。首先,供应商的组件性能数据与其实际性能存在偏差,难以作为组件性能标定的依据。其次,虽然整体和部件测量的测量结果准确、全面,但电力推进系统在研制和优化设计过程中却被反复拆解。它可能会导致系统性能下降并减慢研究进度。当组件组合成电力推进系统时,组件之间的相互耦合将导致系统运行期间不可预测的性能变化。更换任何组件都需要重新测量系统性能。极大地影响了研发效率。为此,本文提出一种电力推进系统综合能效计算与测量方法,可以同时测量和评估电力推进系统及各部件的性能,并将其应用于电力推进系统综合能效测量测试。螺旋桨系统进行验证。

电力系统参数测量方法

以电动螺旋桨系统为例,它由电源、电调、电机、螺旋桨等部件组成。各部件能量输入和输出参数的测量结果将影响能效计算结果的准确性。基于航空动力装置测试技术的要求以及电动螺旋桨由于系统结构的特殊性,本文提出的各部件性能参数测量方法如下:

1)电源输出/电调输入电压电流采集

双向可编程直流电源的信号采集模块可以采集电源输出/ECS输入电压、电流、功率PElectrical Input等参数。混合动力和全电动飞机从供电单元到电动推进器的线路损耗不容忽视。电源输出功率能力与电调功耗要求的匹配影响着航天电源电缆的选择,以及飞机质量尺寸校核和总体布局。电源的本地测量模式可以直接读取电源输出的电压和电流,从而计算出电力推进系统的功耗。如果连接线过长或被测系统消耗较大电流,会导致被测系统到电源的连接线上产生很大的电压。电压降,采用远程测量方式可以保证电力推进系统功耗和电源输出功率的测量精度。

2)电调输出/电机输入三相电压电流采集

功率分析仪常用于混合动力和全电动系统高效电机的研发和能效评估。它们可以精确测量电气系统的潮流、效率和变频器谐波,并可以进行非正弦电压、电流和功率的详细信息。定性和定量分析是新能源电力系统开发和研究的便捷工具。功率分析仪采用3V3A两瓦测量方式和霍尔电流传感器连接电调和电机之间的电路。以一相作为参考相来测量其他两相的电流和电压。根据基尔霍夫电流定律,另外两线的电流全部流回参考点,总功率PElectrical Output 是另外两相向参考相电压产生的功率之和。

3)电机转速和输出扭矩采集

扭矩传感器配合安装结构直接测量输出轴扭矩和转速。与电机支撑法兰的扭矩测量方法相比,减少了速度和扭矩测量结果的振荡,提高了精度。扭矩传感器是一种精密测量仪器,用于测量扭矩Torque、转速Speed和机械功率PMechanical。其原理是将测扭应变片粘贴在弹性轴上,形成应变桥。应变片随着弹性轴发生变形,导致应变片的阻值发生变化。应变桥提供工作动力,将弹性轴的扭转变形转化为电压信号。

4)螺旋桨系统推力和扭矩采集

六维力传感器用于测量轴向推力Thrust。还可以测量电机扭矩并比较扭矩传感器的测量结果,满足最大推力20公斤试验台的推力测试要求和辅助安装结构的扭矩负载要求。保证六维力传感器测量精度的关键在于矢量信号的解耦。一方面,结构解耦通过改进传感器结构设计和制造工艺,消除和抑制三维正交力和力矩的维间耦合。另一方面,它使用矩阵解耦假设传感器是线性系统。基于专业的六维力传感器标定装置,通过系统的数学模型得到解耦矩阵。维度间耦合误差在测量范围的0.1%以内,满足测试台使用的精度要求。

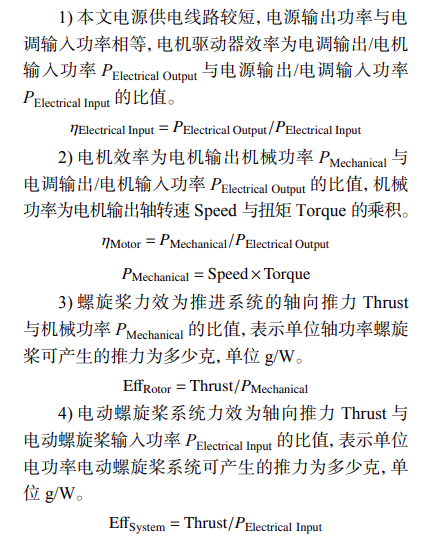

电力系统能效计算方法

根据上述测量结果计算出电动螺旋桨系统各部件的能效以及整体能效。计算方法如下:

03

测试台建立

为了探索电动螺旋桨的性能匹配结果,验证能效测量方法的可行性,本文搭建了电力推进系统研究试验台,并基于该试验台开展了电动螺旋桨能效测量的实验研究。电力推进系统研究试验台将电源、电调、电机、推进器与一系列测量部件组合在一起,通过辅助安装结构组装而成。当电调控制电机带动转子旋转时,数据采集系统采集电源输出的电压和电流、电调输出的三相电压和电流、电机转速和输出扭矩、推力和转子系统产生的扭矩,以及实时的温度噪声和振动。和其他参数;经过数据处理,得到各部件的能效,绘制各机组及整个电力系统的综合性能曲线,评价电力推进系统各部件的性能,得出各试件的最佳工作范围的确定,为优化系统性能提供依据。依据。

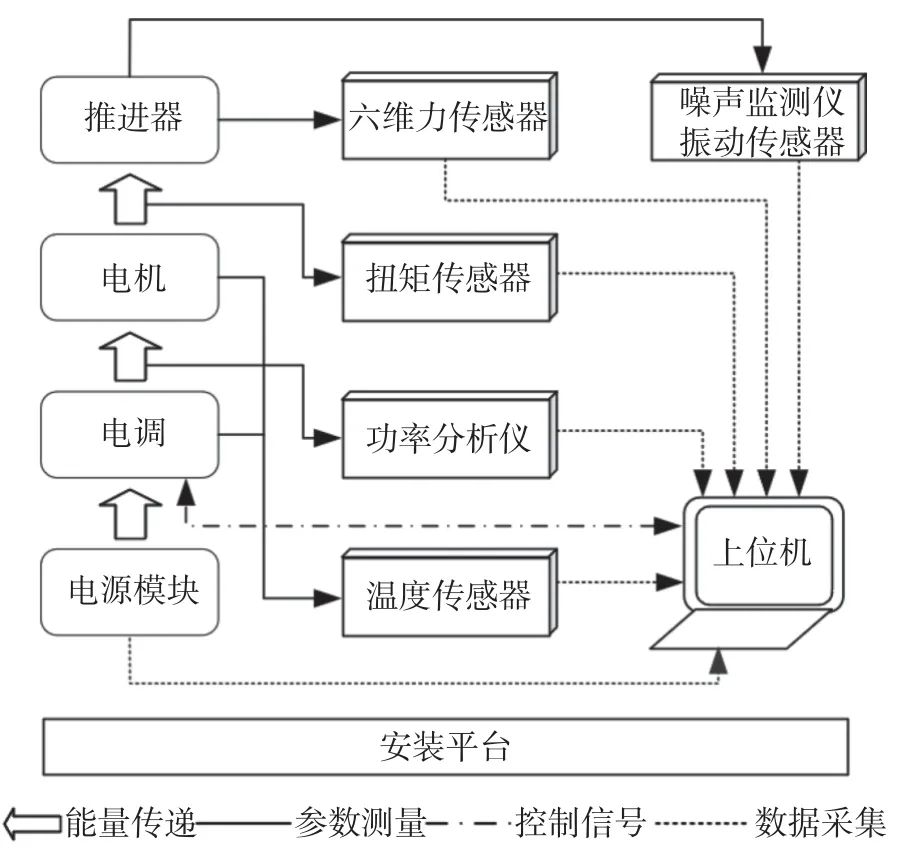

电力推进系统研究试验台主要包括电力推进动力系统、数据采集系统、控制系统和保护系统。试验台总体方案如图1所示:动力系统试验件包括动力模块、电调、电机、转子及配件。电源模块采用双向可编程直流电源为电动推进器提供电源,同时对消耗的电压、电流、功率等参数进行转换。传输至上位机并实时记录,以测量电动推进器的功耗。可根据测试要求更换电机、电调、转子及配件,可满足最高转速12 000 r/min、最大功率8 kW。对电力推进系统的实验研究具有良好的兼容性。数据采集系统包括大功率双向可编程直流电源IT6000C-150-300、功率分析仪8962A1-M-6F、高精度动态扭矩传感器TFST201、六维力传感器DYDW-100、温度传感器PT100、噪声检测器、振动传感器121A00以及各部件的数据采集和处理软件。控制系统由电控主机、电位器、接收器等组成,适应多种控制方式。保护系统包括各种测试部件的连接器以及整个测试台的监控和安全保护措施,防止测试过程中出现安全问题。每个系统组件都放置在可移动的安装平台上,以满足不断变化的测试环境的需要。

图1 试验台总体结构

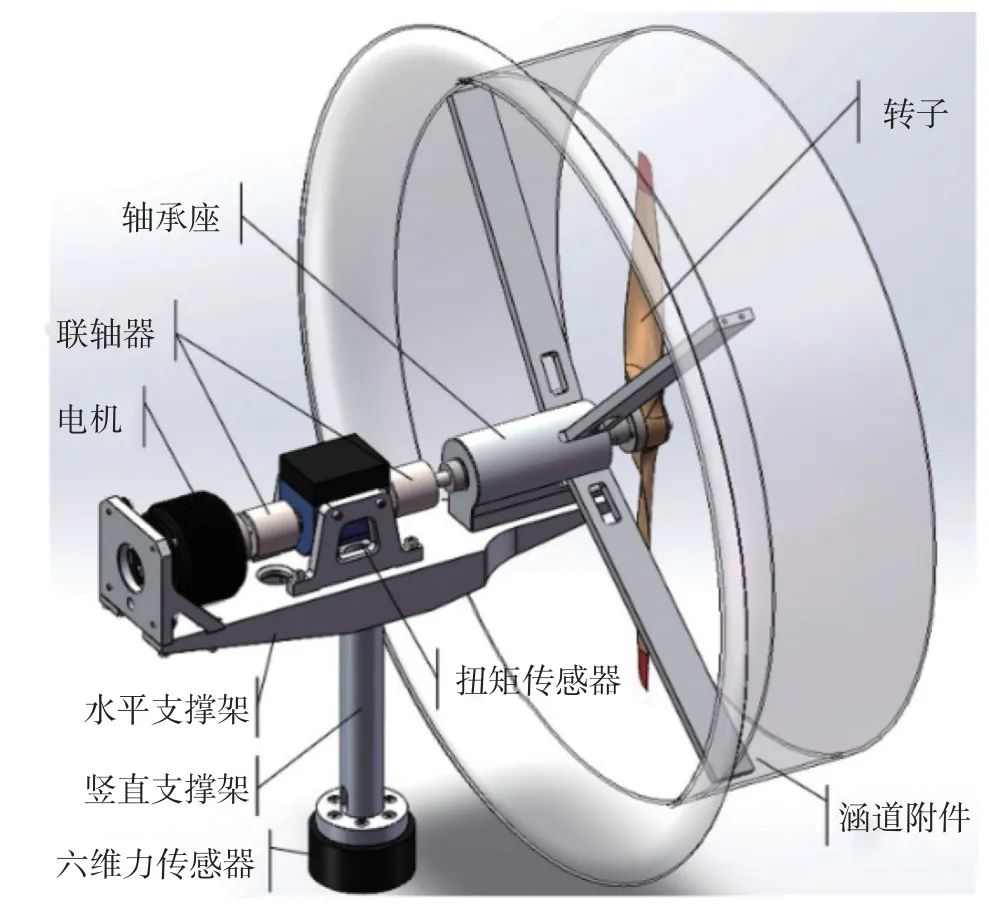

该试验台的关键结构如图2所示,在电机与转子之间安装了扭矩传感器,直接测量电机输出轴的扭矩和转速,保证各旋转部件及进、出口的同轴度流道不受影响,同时减少推力。发电机构放置在六维力传感器上,测量电机输出轴功率以及电力推进系统产生的推力和扭矩等参数。

图2 测试台主要结构

电力螺旋桨系统综合能效测量研究利用电力推进系统来研究试验台的一些测量功能,如电压、电流、扭矩、转速和推力等。电机为双田GA8000.8无感无刷直流电机,螺旋桨有不同直径和螺距。双叶山毛榉螺旋桨采用本杰明电调(VESC),可实现磁场定向控制。 VESC 适用于感应式和非感应式无刷直流电机。它可以实时监测电气系统的状态,具有良好的兼容性和编程功能。与其他电机控制和转矩脉动抑制策略不同,磁场定向控制实现了转矩和励磁的独立控制。具有噪音低、效率高、扭矩稳定、速度闭环控制等优点,可在试验过程中保持螺旋桨的稳定性。转速稳定,减小电机扭矩脉动,方便测量电机输出扭矩,进一步提高测量精度。

04

测量测试

本文基于上述试验台,通过更换不同直径、不同螺距、不同旋转方向的螺旋桨来改变推进系统的载荷,对电动螺旋桨进行综合能效测量。电力推进系统全程采用速度闭环控制方式。经过多次重复实验,得到电动螺旋桨。螺旋桨系统综合能效测量结果。

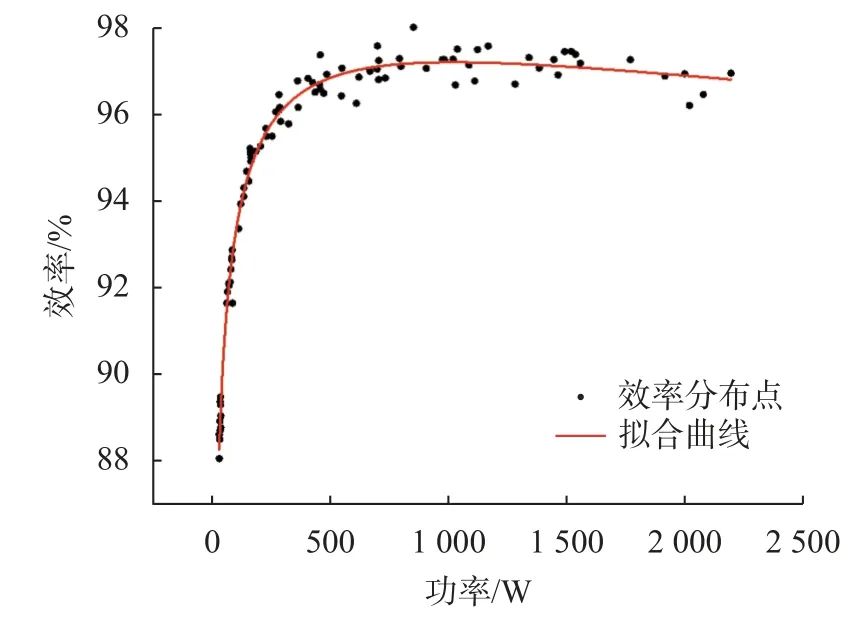

电调性能测量

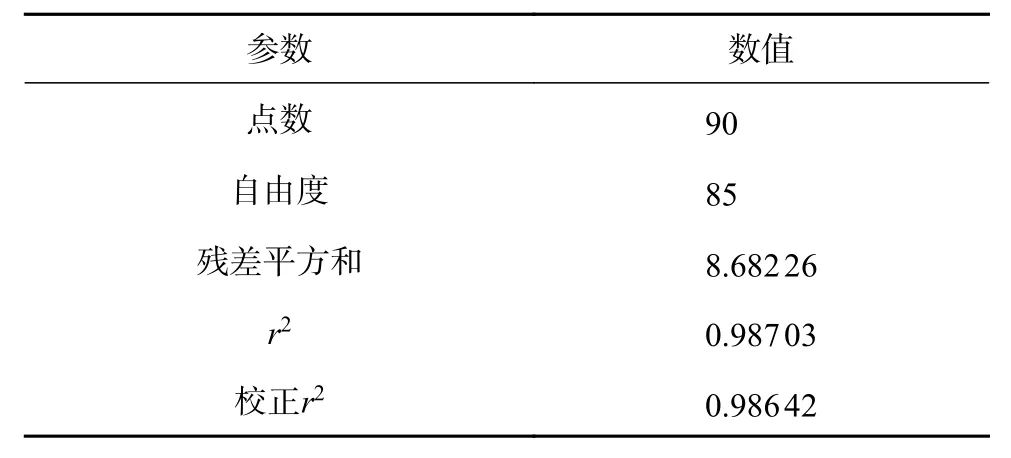

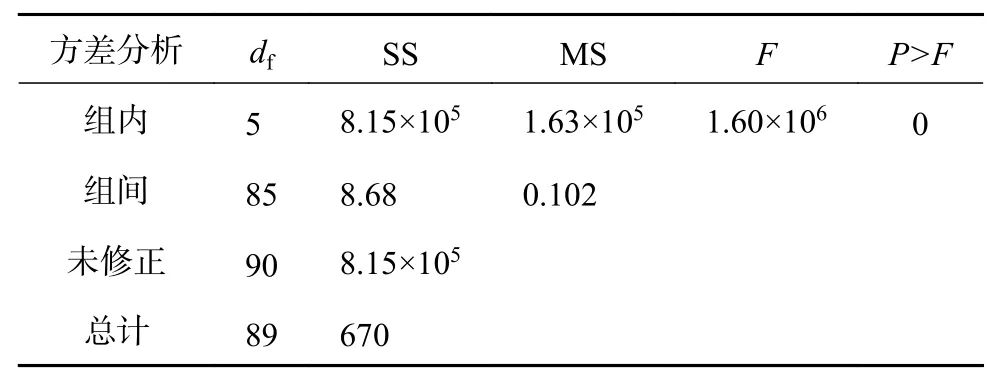

电调性能测量结果如图3所示。效率分布点包括各速度下不同负载的电调效率测量结果。根据效率分布,拟合电机驱动器的效率变化曲线。测试结果表明电调效率水平较高。 ,随着负载的不断增加,电驱动的效率略有提高。当功率高于500W时,效率稳定在96%以上。对拟合结果进行回归分析,验证拟合曲线的置信度。表1显示了曲线拟合结果。 r2和校正后的r2越接近1,拟合效果越好。表2显示了拟合曲线的方差分析。结果表明,在所建立的回归方程中,效率随着功率的变化而变化。

表1 曲线拟合结果

表2 拟合曲线方差分析结果

图3 电调效率曲线

电机驱动器的功耗主要包括以下三点:

1)功率MOS管导通电阻引起的导通损耗。

2)SVPWM电流调节引起的开关损耗包括上升沿和下降沿换相引起的功率损耗以及开关器件死区引起的功率耗散。

3)驱动控制电路的电源及其降压调整造成的功率损耗。

本杰明电调持续与上位机通讯,输出5V电压。在低功率时,驱动器本体的供电和调压带来的固定损耗不可忽视,导致效率随着功耗的增加而略有提高。但当功率大于1000W后,导通损耗和开关损耗随着转速和电流的增加而逐渐增大,成为主要损耗,效率呈现下降趋势。结果表明,电机驱动器性能曲线的变化趋势与理论相符,电调能效测量方法可以描述电调性能的变化。

电机性能测量

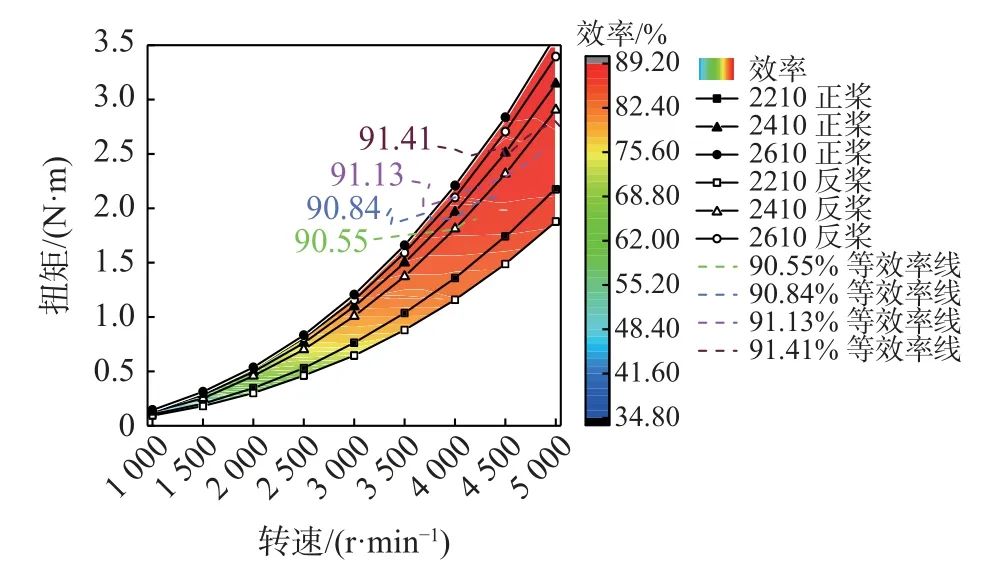

对于基于无刷直流电机的电动螺旋桨系统,测量、了解和优化电机性能是提高整个系统效率的关键。在电力推进系统能效测量过程中,虽然不可能测量电机在所有工况下的效率分布,但可以通过更换不同的螺旋桨来测量无刷直流电机在正常工况下的性能。类型,从而绘制出部分电机转速-扭矩-效率图,不同转速和扭矩下的电机效率分布如图4所示。

图4 电机速度-扭矩-效率图

过零点横轴代表理想条件下电机空载时的数据,过零点纵轴代表电机堵转时能够输出的扭矩。图像中包含了每种工况下电机的转速和扭矩效率。图像上的每个点都是电机能效测量的工况点,表示该转速和扭矩下的电机效率;点之间的连接线代表使用某种类型螺旋桨的电机能效测量;虚线是根据双田GA8000供应商理论数据绘制的效率等值线。从图中可以看出,电机在5 000 r/min、3.4 N·m附近达到了89.97%的峰值效率。与理论峰值效率91.7%相比,偏差为1.89%。随着工作点偏离峰值,效率会逐渐下降。在低速、低扭矩范围内急剧下降,测量结果与第三方数据的变化趋势基本一致。

结果表明,电机性能测量结果与商家数据显示的电机性能变化趋势基本一致,峰值效率与供应商数据偏差较小。本文提出的能效测量方法可用于测量电动螺旋桨系统电机组件的能效,以确定电机的最佳性能。最佳工作效率范围有助于电动螺旋桨的设计和优化。

螺旋桨性能测量

在评估螺旋桨转子性能以及比较或计算不同转子的能力时,转子空气动力学基于动量定理、诱导速度分析和伯努利方程推导无限量,例如拉力系数CT、功率系数CP、扭矩系数CM和螺旋桨效率等。测量螺旋桨性能的参数。螺旋桨效率是螺旋桨装置推进功率与发动机轴功率的比值。本文进行静态推力测量。螺旋桨前进速度为0,螺旋桨效率始终为0。

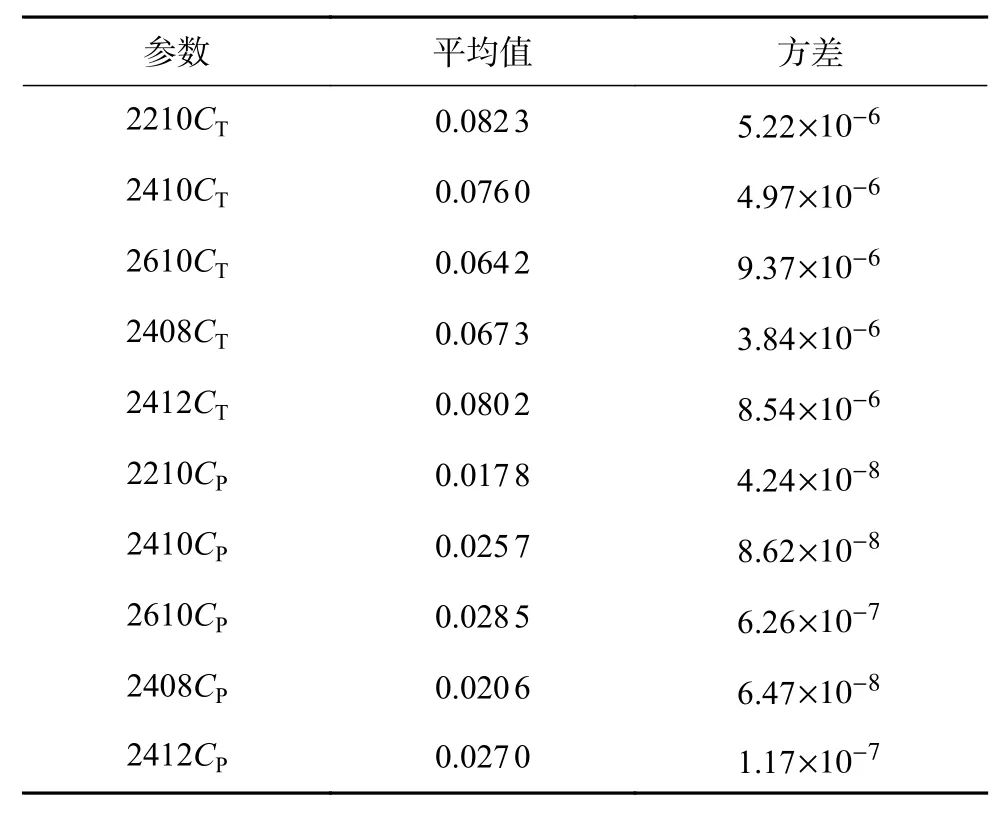

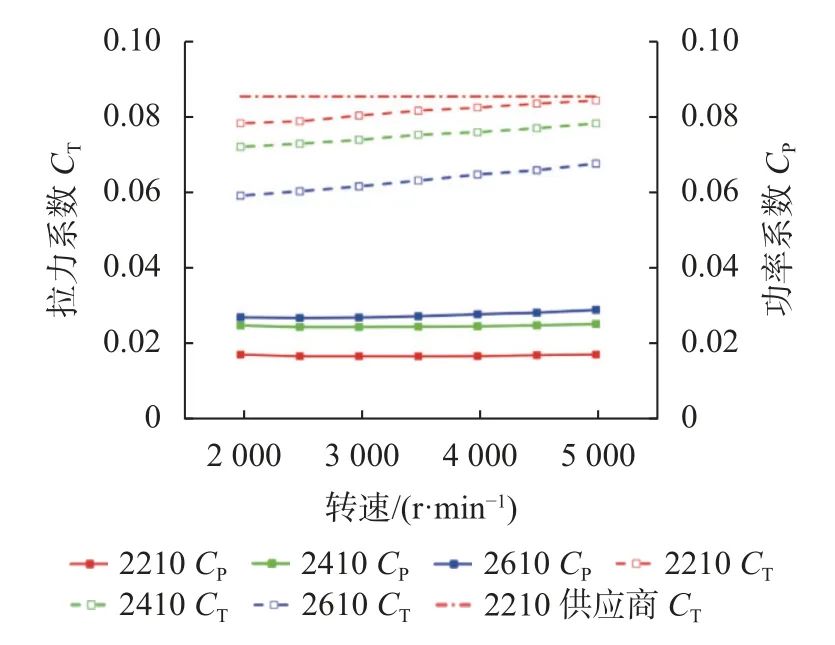

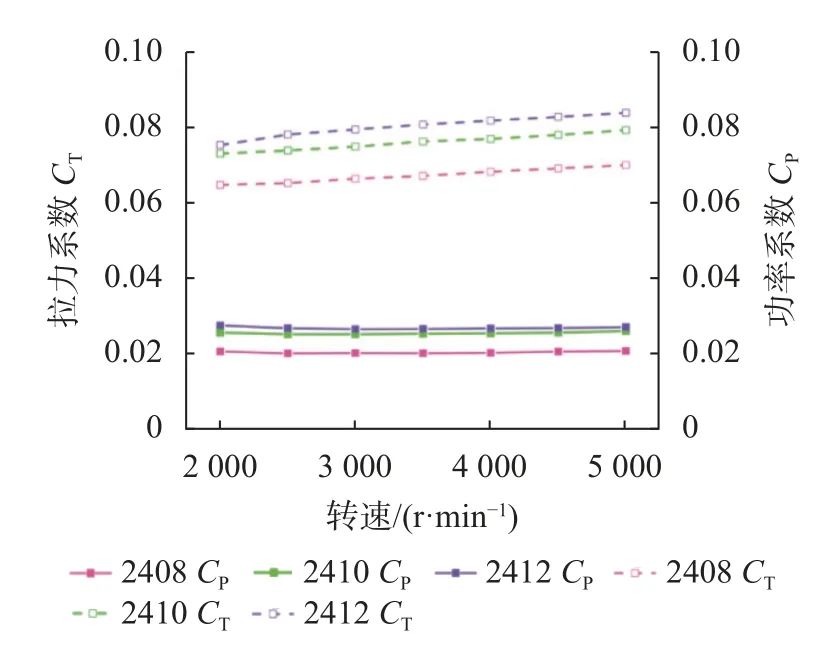

不同直径同螺距和不同螺距同直径螺旋桨的拉力系数和功率系数的测量结果如图5和图6所示,拉力系数和功率系数的平均值和方差如表3所示。测量结果表明,静拉力系数并不是一个严格的常数。随着转速的增加,它呈现出上升的趋势。螺旋桨拉力理论与机翼升力理论同源。由于测试的雷诺数较小,因此在低雷诺数下,随着转速的增加,雷诺数继续增加。 ,提高了螺旋桨的气动性能,因此螺旋桨的静拉力系数随着转速的增加呈现轻微的线性上升趋势。表中螺旋桨拉力系数测量结果的方差均小于10-5,拉力系数波动较小,可视为固定值。另外,根据供应商提供的22(直径)10(螺距)螺旋桨转速和拉力数据,可以计算出拉力系数并进行比较,如图5所示。2 210个测量结果之间的平均相对误差螺旋桨和第三方数据为4.65%;功率系数测量结果的方差均小于10-6。在静张力下,螺旋桨功率是转速的三次函数,受转速和雷诺数变化的影响不大。

表3 螺旋桨性能参数平均值和方差

图5 不同直径、相同螺距螺旋桨推力系数和功率系数测试结果

图6 不同螺距、相同直径的螺旋桨拉力系数和功率系数测试结果

结果表明,螺旋桨拉力系数和功率系数测量结果可视为定值,与理论基本一致,螺旋桨能效测量结果具有可信度。

电动螺旋桨系统综合性能分析

在飞机设计初期,飞机发动机性能匹配研究为发动机选型提供数据支持,快速完成飞行/发动机一体化设计。类似于传统的飞机发动机性能匹配,重点关注发动机油耗、最大安装推力、推重比等参数。电动推进器与混合动力、全电动飞机的性能匹配研究还应重点关注电力推进系统的力效率和最大装机推力。以及推重比等参数。由于本文的研究对象是电动螺旋桨的电力推进系统,因此其力效率是指电动螺旋桨消耗的电力所能产生的推力。是确定各部件后电动螺旋桨的综合能效测量结果。力效率将电动螺旋桨产生的推力与其功率直接相关,可以直接解释电动螺旋桨的能量利用效率。还可用于观察能量利用率随转速的变化螺旋桨计算软件,以确定电动螺旋桨的最佳工作点。

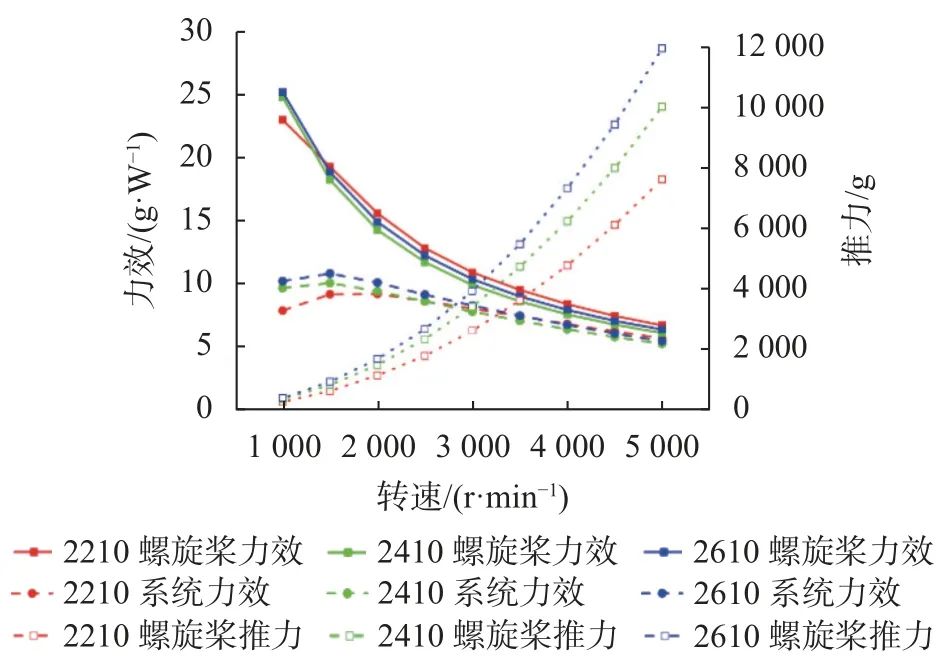

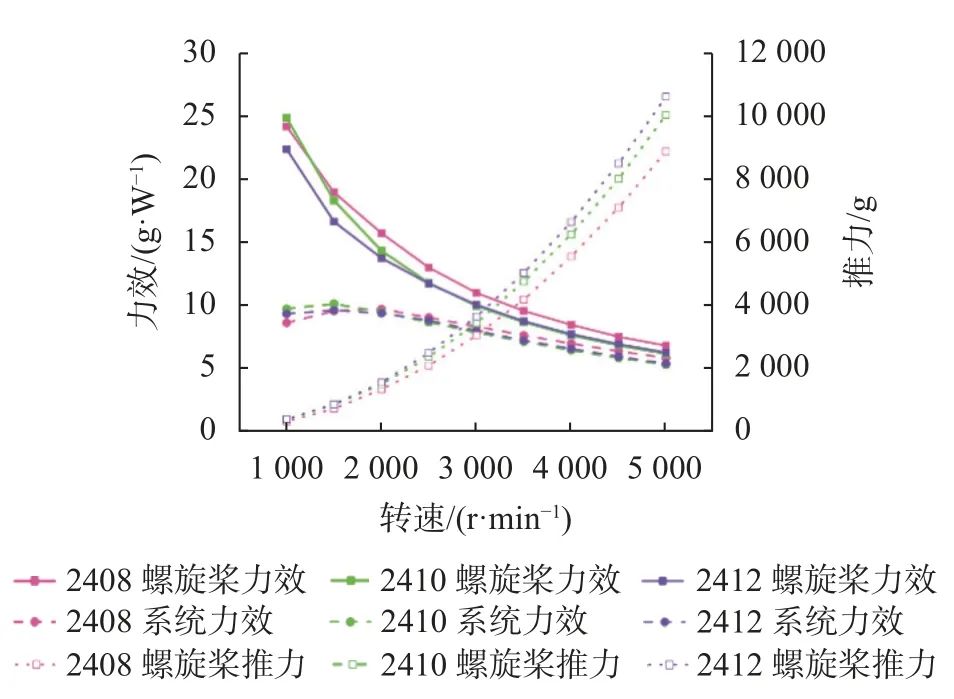

本文中的电动螺旋桨系统的质量为2.786 kg。相同直径不同螺距和相同螺距不同直径的电动螺旋桨的推力和力效率分别如图7和图8所示。螺旋桨力效率随着转速的增加而降低,螺距和直径对其会有轻微影响;电动螺旋桨系统的力效率直接受到螺旋桨力效率和电动螺旋桨系统其他部件的影响。低速时,电机和驱动器效率低,电动螺旋桨系统力效率低。螺旋桨系统的力效率呈现先增大后减小的趋势,并出现最大值;电动螺旋桨的静推力随着转速的增加而增大,且螺旋桨直径和螺距越大,静推力越大。本文研究的系列电动螺旋桨在使用2610螺旋桨时产生最大推力。地面测试时产生的最大静态推力为11.924千克,推重比为4.280。该工况下,螺旋桨力效率为6.346 g/W(每瓦功率可产生6.436 g推力),系统力效率为5.431 g/W(每瓦功率可产生5.431g推力)。

图7 不同直径、相同螺距的电动螺旋桨系统综合性能

图8 不同螺距、相同直径的电动螺旋桨系统综合性能

本文提出的综合能效测量方法应用于各类电动螺旋桨系统,测量结果可形成数据库。在研究电动螺旋桨与飞机的性能匹配时,结合飞机设计点工况和使用要求,可以从数据库中一系列电动螺旋桨能效测量结果中选择目标电动推进系统,快速评估设计是否符合要求解决方案可满足飞机能效指标要求。不断迭代,最终确定电动螺旋桨/飞机的最优技术方案。

结果表明,综合能效测量可以评估电动螺旋桨的整体和部件性能,测量结果将为电动螺旋桨的优化设计以及电动螺旋桨与飞机的性能匹配研究提供依据。

05

结论

本文开展了电动螺旋桨综合能效测量研究,得到以下结论:

1)电动螺旋桨各部件及整体综合能效的测量结果与理论研究一致。测量结果可以合理评价电动螺旋桨的性能,且置信度较高。

2)电力推进系统综合能效计算和测量方法极大地方便了电力推进系统的研发和优化设计。通过对电动螺旋桨的综合能效测量验证了该方法的可行性,为电力推进系统部件的选型和优化设计积累了经验。这些经验补充了电力推进系统与飞机性能匹配的研究内容,为混合动力和全电动飞机与电力系统的集成设计提供了基础。

3)本文中对电动螺旋桨进行的全面能效测量研究受测试条件的限制,仅在地面测试条件下测量了一系列电动螺旋桨的全面能源效率。随后与低马克风洞的结合可以改善在其他工作条件下电动螺旋桨对电动螺旋桨的全面测量。