2015年2月,美国商务部悄然更新了一份5000多字的声明,聚焦一件事:取消等离子刻蚀机对华出口限制。

大多数中国人对半导体设备禁令的印象始于2019年大规模的科技战争。然而,早在1996年,在互联网还没有被人们记住之前,美国就集结了包括17个“巴统”国家在内的33个国家,对“瓦特”进行了制裁。 “《塞纳协议》建立了严密的技术出口管制。

协议第3.B条严格限制了芯片制造之前、期间和之后的几乎所有核心设备,包括刻蚀机。

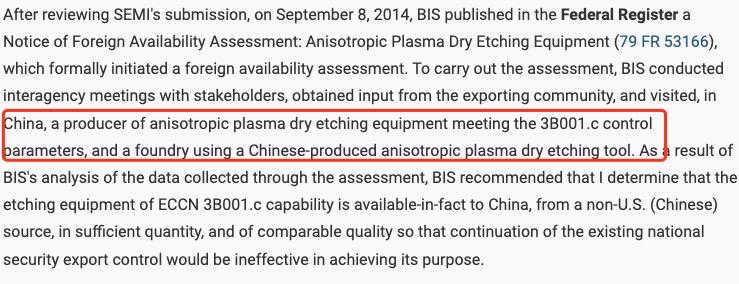

2015年的声明是美国迄今为止做出的唯一“让步”,原因很简单:“一家非美国公司已经有能力供应足够数量和相同质量的蚀刻机。”

美国商务部起重证书

这家“非美国公司”叫做中国微电子集团公司。其创始人尹志耀是美国乃至全球最大的半导体设备公司应用材料公司(AMAT)刻蚀机部门的负责人。

2003年,尹智尧代表应用材料公司来中国参加展会,结识了高中校友姜尚洲。蒋尚舟堪称上海半导体产业的“总设计师”。他带领一大批在美国工作的中国工程师回国创业。蒋尚舟最后邀请来上海的人是张汝京创办的中芯国际。

应用材料公司在展会上公开了其蚀刻机的内部结构。姜尚舟不禁对尹智瑶感叹道:“看来造一台蚀刻机比造原子弹还要复杂。”

一年后,AMEC落户上海金桥。成立第三年,量产第一台蚀刻机。第七年实现45nm介质刻蚀机国产化突破,成为台积电5nm产线中国大陆唯一刻蚀机供应商。商业。

同期,七星电子与北方微电子重组合并而成的中国最大的半导体设备公司北方华创在北京成立。七星电子的历史可以追溯到苏联援助时期。它研制出了中国第一台扩散炉和等离子刻蚀机,继承了上世纪中国半导体设备发展的几乎全部遗产。

在“卡脖子”这个词还没有流行的年代,国产半导体设备已经开始逆风突飞猛进。

权力与秩序

2023年,光刻机制造商ASML将成为全球最大的半导体设备制造商,而连续30年稳坐头把交椅的应用材料公司则成为背景板。

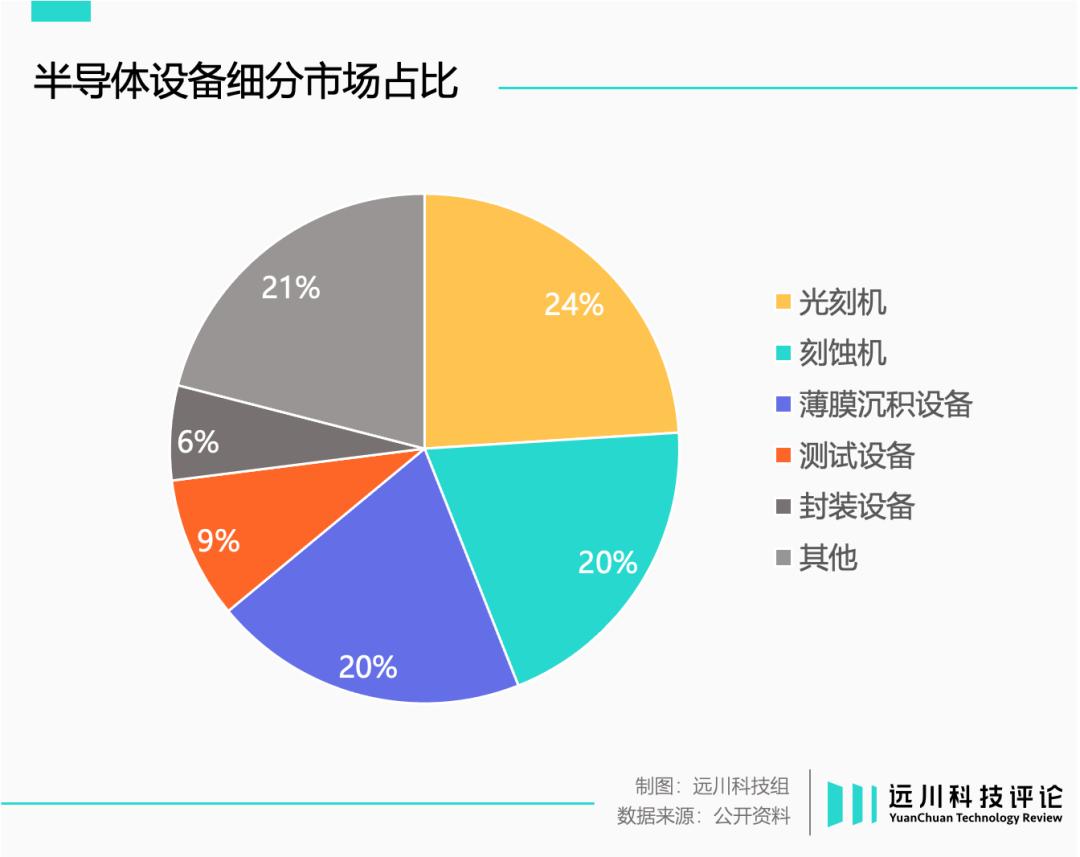

经过多年的技术战争,光刻机已经成为“卡脖子”概念的具体体现。然而,作为人类迄今为止最复杂的工程,芯片制造的流程和环节极其复杂。一般来说,半导体制造主要有三种设备:光刻、蚀刻、薄膜沉积。这三类设备占据了整个市场的60%以上。

通俗地说,芯片不是“光刻”而是“蚀刻”。以刻印为例,光刻类似于在印章上画草图。蚀刻会通过物理或化学的方法去除光刻标记的草图,类似于用刀刻出特定的图案。

芯片制造的原理并不复杂,但高端制造的核心在于精度和误差的控制。生产直径1厘米的钢管和直径1.00001厘米的钢管的难度和利润比前者大数百倍。

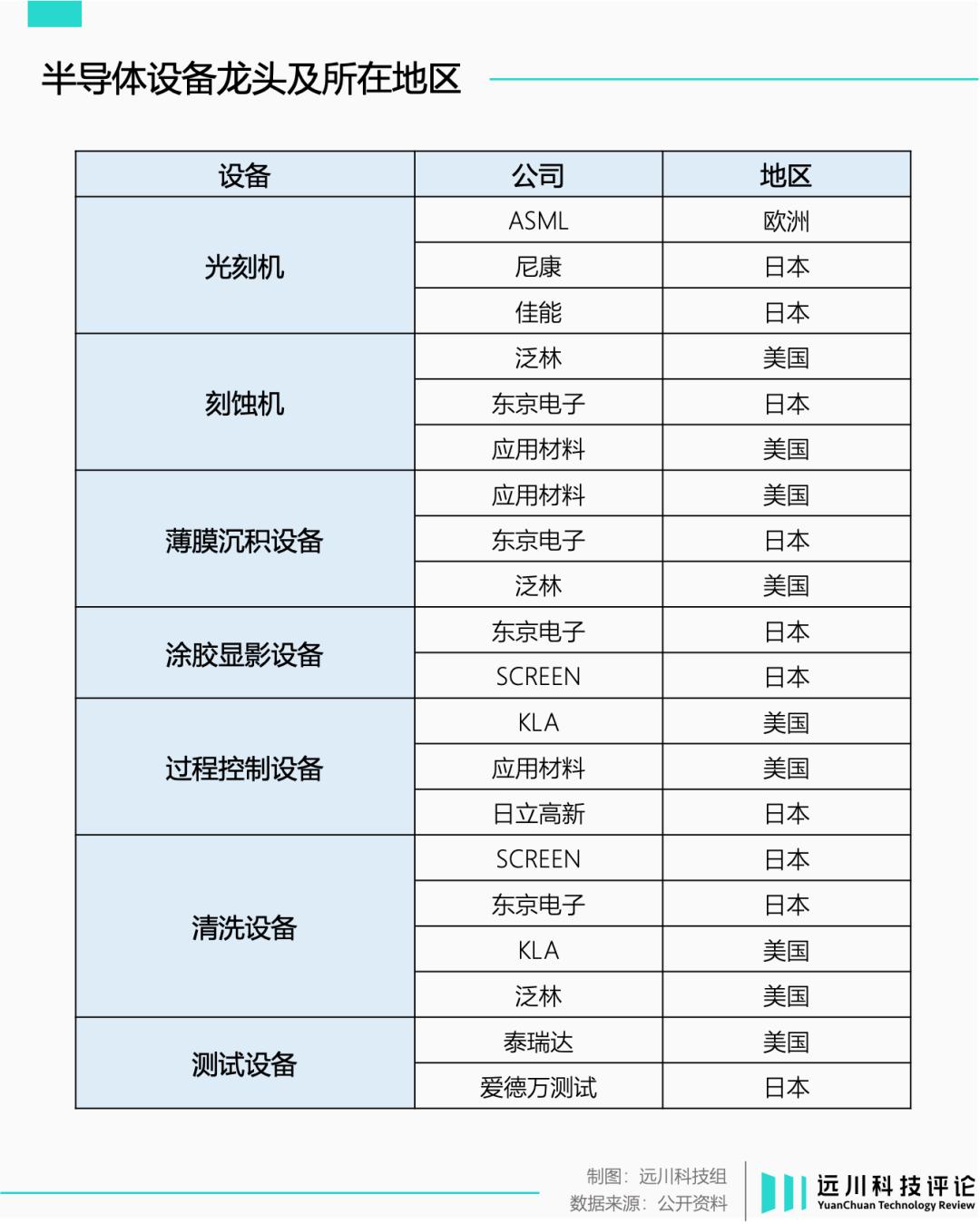

将硅晶圆变成芯片,所有工艺的精度都在纳米测量范围内。其工艺水平远远超出了制作寿司的水平。与光刻机类似,全球蚀刻设备被林、应用材料和东京电子瓜分和征服。三者几乎垄断了整个市场。

相比之下,薄膜沉积设备已经蓬勃发展多年,国产化率攀升至35%,刻蚀机徘徊在20%,光刻机甚至不足3%。

芯片制造工艺会沿着摩尔定律进步,但生产芯片的设备不受摩尔定律支配,很容易强者变得更强。因此,虽然美国制造业日渐衰退,但美国企业却很难在半导体设备市场立足。

另一方面,芯片制造是一个非常年轻的行业。在各半导体设备企业不断清理整合的过程中,幸存者所积累的Know How将成为某种意义上的“标准”,进一步提高后来者的竞争力。进入门槛。

俗话说“一流企业制定标准”,但标准不是“制定出来的”,而是在长期的市场竞争中不断细化、细化,最终成为行业的默认标准。

20世纪90年代,随着电子设备的小型化和消费电子市场的繁荣,芯片制造开始从纵向一体化转向横向分工。

随着芯片企业不断外包生产环节、芯片制造工艺不断标准化,上游设备商或被动或主动参与标准的制定。

ASML成立于1984年,光刻机在美国和日本厂商之间来回穿梭。尼康首款商用步进光刻机NSR-1010G与GCA的DSW-4800正面交锋,二者的市场份额已开始持平。

上图为NSR-1010G,下图为DSW-4800

梵林于20世纪80年代初发明等离子蚀刻机,奠定蚀刻机第一名的地位;应用材料公司以其划时代的CVD(化学气相沉积)Precision 5000 和PVD(物理气相沉积)Endura 5500 主导薄膜沉积领域。

在这个过程中,设备商会根据晶圆厂的生产方式来确定投资方向,而晶圆厂也会根据生产设备自发调整生产工艺,大家心照不宣的“标准”就会逐渐形成。基于标准的强约束关系是密不透风的幕墙。

因此,半导体“落后国家”很容易成为买票入场的看客。直接引进国外设备成为建立芯片生产线最具成本效益的方案,但也会为前者制造越来越厚的技术壁垒。

如果你不能上牌桌,赢钱只是说说而已。

很难过去,就过去了

每一个垄断市场的装备巨头背后,都是一个拥有绝对话语权的供应链帝国。

2012年,ASML花费一半收入收购了一家名为Cymer的美国公司。后者是ASML的光源供应商——它每秒用5万个二氧化碳激光器轰击液态锡,产生足够强度的EUV光源,可以通过多次镜面反射在晶圆上标记电路。这就是美国限制EUV光刻机出口的技术根源。

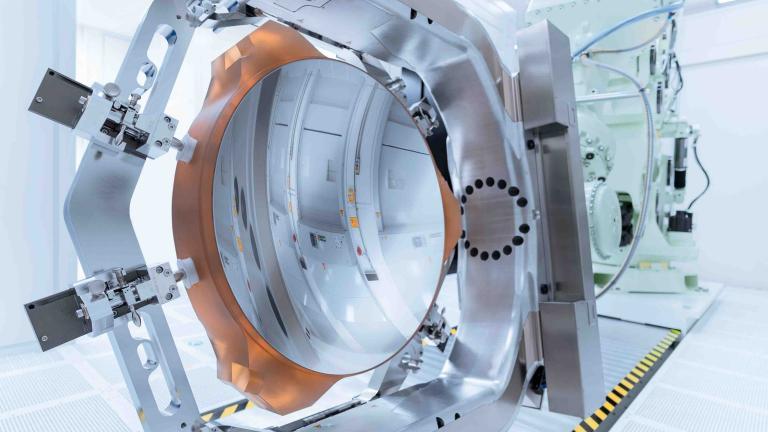

2016年,ASML再接再厉,收购了镜头供应商蔡司25%的股份。后者为 ASML 提供的镜头是地球上最光滑的东西,负责为光源创建光路。

高NA EUV光刻机镜头,蔡司形容其为“世界上最精确的镜子”,图片来源:蔡司

通过“利润分享、联合研发、独家供应”三大支柱[4],ASML将一家零部件供应商与另一家零部件供应商捆绑在一起。如今,ASML EUV光刻机零部件数量已超过10万个,背后有超过5100家供应商。

中微第一台刻蚀机的设计于2004年定型,但尹志耀发现量产时最大的困难是无法找到合适的零部件供应商[1]。

当时的中威刻蚀机采用了两个反应阶段同时进行的设计,使刻蚀效率提高了一倍。然而,这种设计意味着必须重新设计零件,并且出现了问题。

首先,经过长时间的整合,供应商和设备制造商往往联系紧密,类似于ASML和Cymer的关系。这也是很多“后进者”遇到的通病:供应商与设备制造商紧密捆绑,堵住了后来者的道路。

其次,即使不限制供应,也自然缺乏参与意愿。半导体设备市场高度集中,一家供应商90%的产品很可能对应一个客户。在这种情况下,供应商为新客户定制零部件存在很大的商业不确定性。

2007年,中微第一台刻蚀机用了三年时间终于进入量产,但直到2023年,零件100%国产化尚未实现。

供应链问题还没有解决,还有另一座大山需要应对:专利。

中微第一台刻蚀机量产后,很快就收到了“前同事”的问候。应用材料公司和泛林公司先后对AMEC提起专利诉讼。尽管尹智尧提前做好了准备,但两起诉讼最终因证据不足、专利无效而以和解[1]。但AMEC也并非毫发无伤。

与Applied Materials的诉讼持续了两年半,律师费高达2500万美元[2];范琳败诉后提起上诉,纠纷持续了七年。随后,它与 Veeco 就石墨盘发生了专利纠纷。尹智尧后来承认,相比胜诉的喜悦,他感受到的压力更大。

做好充分准备的公司屈指可数,死于专利挤兑的公司还有很多。即使追赶者克服一切困难,量产产品,大部分也最终会落到这里。他们要么被薪酬压垮,要么打不过就加入——然后被巨头收购。

最后的障碍是说服芯片制造商尝试一下。设备关系到产线良率和单芯片成本。这是芯片厂商的生死线。所以,设备的选择不带任何情感,全是技术。在技术方面,可靠性和稳定性也很重要。

然而,当“斩供”的屠刀来袭时,一切标准都必须从长远考虑。

迟到的禁令

2021年,全球半导体设备前10强将迎来一个新面孔——韩国企业SEMES。

SEMES突然崛起背后的核心因素是日本的制裁:2019年,日本宣布限制向韩国出口光刻胶等核心芯片制造材料。虽然该设备不在攻击范围内,但国产化率不足20%,这已经成为韩国人严重担忧的问题。 。

接下来的三年里,韩国巨头开始紧急补课。以三星为代表,通过其巨大的存储芯片产能支持本土设备厂,从CVD、测试机、清洗机到蚀刻机的供气系统和真空泵等[5]。作为三星的全资子公司,SEMES自然是负责订单的。

SEMES收入进入前十名的大部分订单来自清洁机——一个只占整体市场5%的利基领域。但三星垄断了全球存储芯片产能,SEMES的技术水平骤然成熟。