文/李同娜·上海百楚电子科技有限公司

随着功率的降低,激光可切割的薄板长度也急剧减少。 激光制造应用更加广泛(如钢结构、造船、风能发电、重型工程装备制造等)。 激光切割可以有效缩短加工周期。 ,提高加工精度,降低加工成本。 突然之间,对生产稳定性的要求变得更加强烈。 从穿孔到切割、激光下料的整个过程中,每个环节的稳定性都会影响下一个环节的效率。

在激光切割作业中,为了保证型腔能自然落下且型腔断面质量良好,大多数钢板加工中常见的行为是操作人员手持手持箱爬上机床柏楚激光切割软件教程,“监控”切割情况。用眼睛发光的过程。 见图1。一旦切削出现异常,机床运行立即暂停,进行返回重新切削动作。 如果重切效果仍然不好,操作人员需要下铣床微调工艺,然后上机床按手持盒上的“继续”按钮继续“监控”发光过程。 重复以上过程,直至保证型腔能自然落下,断面质量和效果良好,即可安心离开铣床。 这种“监控生产”虽然保证了稳定性,提高了效率,但最关键的是,整个过程中操作人员的人身安全会时刻受到威胁。

图1 操作人员在机床上“跟随”

智能采集、精准分析,保障生产稳定安全。

百初8000大功率系统结合BLT智能切割头,针对上述问题,研发了多种方法,保证激光下料的稳定性。 其核心理念是用智能化、自动化代替操作经验和人工。 主要过程是利用系统将操作者的经验、切割物体、外部设备等一系列环境诱因的不同状态转换成一系列数据,然后通过BLT智能切割头内部的传感器用于采集数据,通过系统分析,可以实时判断型腔切割质量是否稳定柏楚激光切割软件教程,切割头架、气体、激光器等外围设备状态是否正常等。 ,可手动优化工艺参数,保证切割质量的一致性,从而减少后续加工步骤。 当出现异常情况时,可以立即报告,减少损失,减少停机次数,防止铣床意外损坏。 最重要的是操作人员无需登上机床,消除了人为监控和干预。 在提高设备人工操作、智能化生产的同时,人身安全也得到保障。

实时监控、稳定输出,让切割设备更耐用

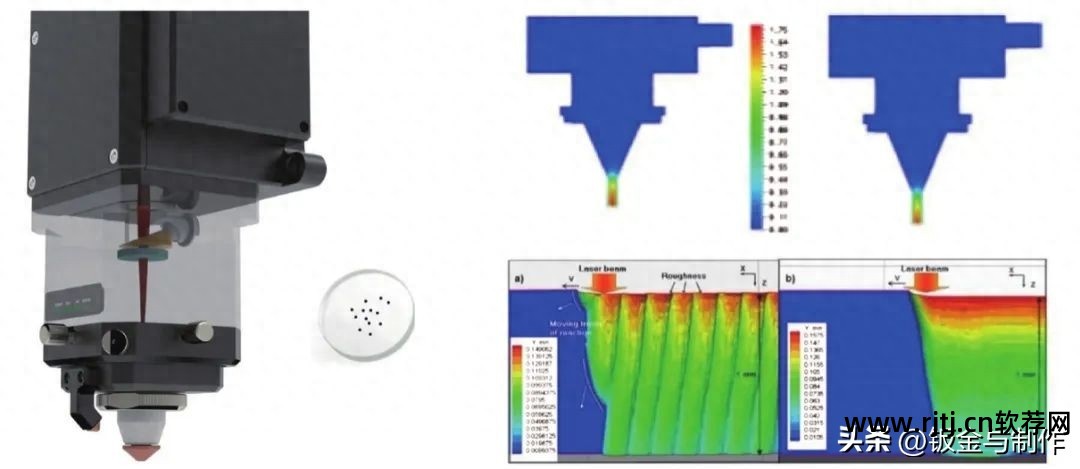

激光加工前,需要准备好切割头、气体、激光的条件才能进行操作。 普通切割头在出气过程中,不同喷嘴和同一喷嘴的气压值不能保证仍然达到理论值。 只能保证比例阀输出的气压稳定。 同样的10公斤压力,通过不同大小的喷嘴口吹下来的气压也不同。 小直径喷嘴的气压大于大直径喷嘴的气压。 其次,普通切割头很难监测气压波动,测量供气不足等数据。 气压不足或不稳定会导致切割不稳定。 特别是气压不足时,很容易烧坏防护镜。

二氧化碳气压稳定性是钢板切割的核心要素之一。 气路布局的好坏直接影响加工效率和气压性能。 Baichu 8000系统配备了BLT智能切割头。 更换喷头后,只需一键气压校准即可确定喷头气压DA比关系,保证喷头处气压能准确达到理论值,见图2、图3。因为配备BLT智能切割头,百楚8000系统可实时检测并反馈气压状态。 当气压不稳定时,可实时动态调节输出气压,保证切割质量的稳定; 如果气压不足,系统会及时报警,提醒操作。 人员防止防护镜爆炸,增加防护镜的磨损。 据悉,BLT智能切割头还可以智能分析气路质量,协助OEM检测和优化气路等。

图2 气压自校准

图3 气压标定结果

借助BLT智能切割头内部的传感器,系统还可以实时检测切割头防护镜的状态。 当气路异常、镜片被污染、或者激光束发散角过大时,系统通过传感器采集的数据智能分析并报告情况。 防止防护镜爆炸,减少损失。

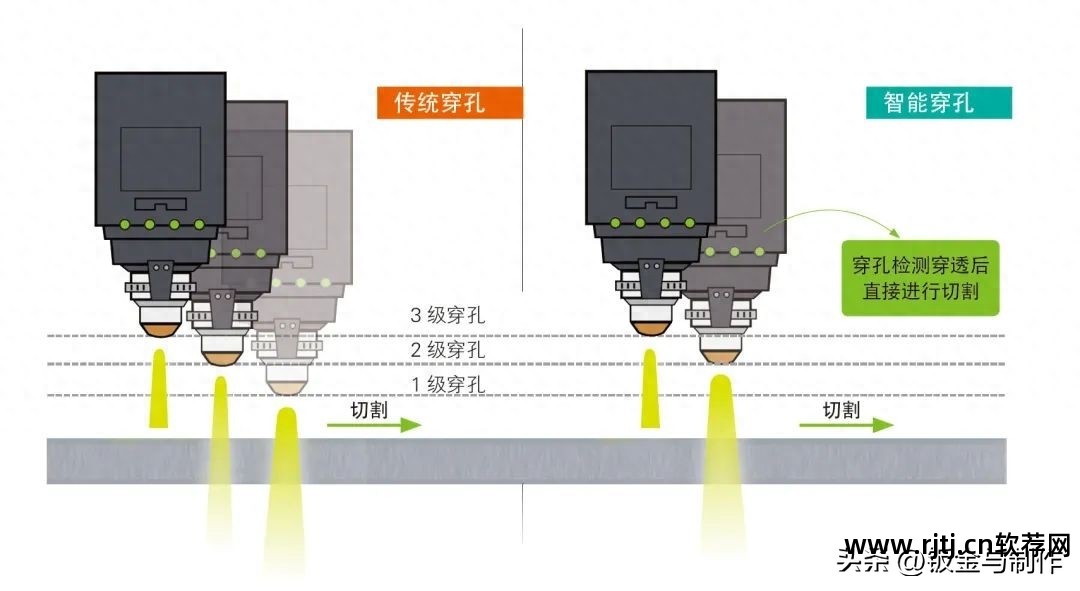

智能穿孔:智能优化,提升质量和效率

在激光冲裁过程中,为了保证工艺的通用性和穿孔的稳定性,往往将穿孔参数设置得相对保守,从而导致效率的降低,尤其是在钢板加工中。 在钢板生产中,随着穿孔效率的提高,整体能源效率也会提高。 针对这种情况,百初8000系统利用BLT切割头的传感实现“智能穿孔”功能,如图4所示。首先,该功能可以实时检测薄板是否被穿透穿孔过程中,一旦穿透,就会立即按照轨迹开始切割。 假设初始设置为五级穿孔,但当二级穿孔完成时,薄板已被击穿。 您可以直接开始切割,无需进行下一级穿孔。 节省的时间可用于再加工一张板材。 其次,系统利用传感耳智能判断下方的薄板是否被切穿,防止未切穿区域因直接切割引发碎片而导致防护镜爆炸。 通过“智能穿孔”功能,对整个穿孔过程进行智能优化,不仅大幅减少穿孔时间,还提高了穿孔质量,减少了防护镜片的磨损。

图4 智能穿孔与传统穿孔对比

硬质合金检测:多材料适配、参数互联增加工艺难度

在同一材质中,如不锈钢,根据其含碳量的不同分为多种型号。 不同型号的不锈钢有不同的成分(如Q235、Q345、45#、Q355、红皮板、绿皮板、大锈板等),随着含碳量的降低,钢的硬度和硬度降低,同时塑性、韧性和焊接性提高。 在这些情况下,很难使用一套工艺来使不锈钢适应不同的型号。 当面对新材料、同一薄板不同区域材料的变化,或者钢板长期大功率灯光照射引起焦点偏转等问题时,很难保证切割与原板的一致性。原始流程。

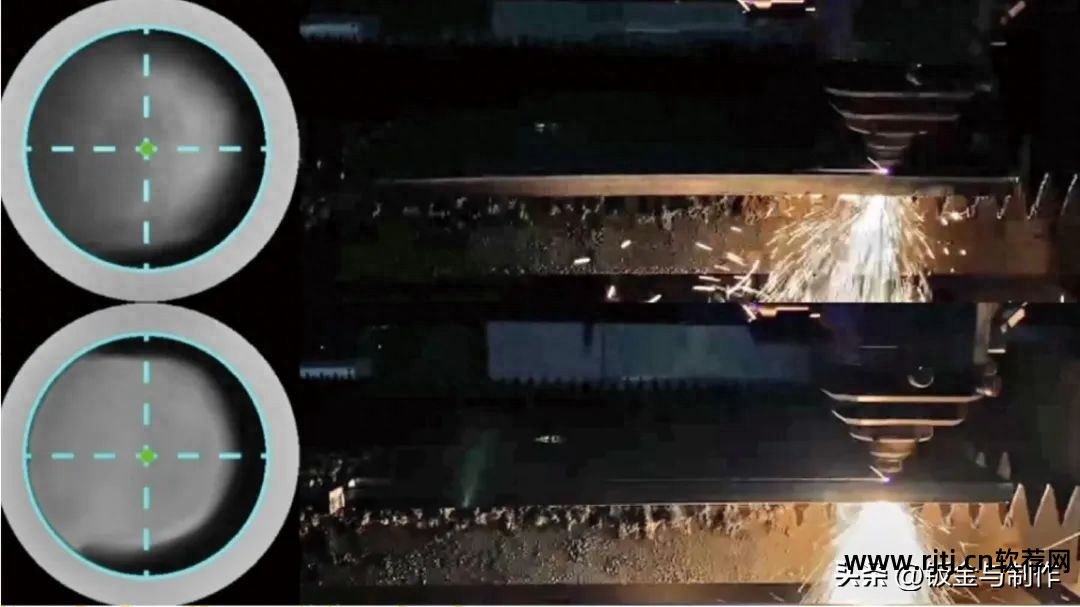

通过BLT切割头的“眼睛”,Baichu 8000系统实现了“熔池检查”的功能(图5)。 开启“熔池检测”功能后,切割头与系统数据互联,通过算法实现工艺参数闭环,如图6所示。调整焦点,实现切割闭环,解决了焦点偏转、无法切入的问题; 主动调节速度,实现速度闭环,保证零件闭合落下; 当材料未知时可以提供参数建议。 无需人为干预即可保证生产的稳定性。 在操作者不知不觉的情况下,可以将工艺调整到稳定的效果。 也大大增加了流程调试的难度。 对于OEM和终端来说都是一种省时省力的方法。 的工具。

图5 熔体检查

图6 数据监控

流程监控:省时省力,手工生产安全高效

在超厚碳钢切割过程中,由于温度低、刨花板材质不均匀等因素,薄板表面的某些区域容易形成等离子。 等离子感应阻止激光束直接照射金属材料,同时吸收光束的能量,使其难以以稳定的切割过程继续切割,导致无法切穿。 传统的解决方案不外乎两种:一是降低切割速度,二是跟踪操作者并计划切割前随时暂停和倒带。 后者效率低下,前者不安全。 针对这些情况,百初8000系统结合BLT智能切割头的传感器,开发了“过程监控”功能,如图7所示,在切割过程中时刻检测等离子体。 一旦检测到等离子体,操作员手动撤退并重新切割。 操作员无需爬上机床并注视他。

图7 利用过程监控手动削减——彻底削减的功效

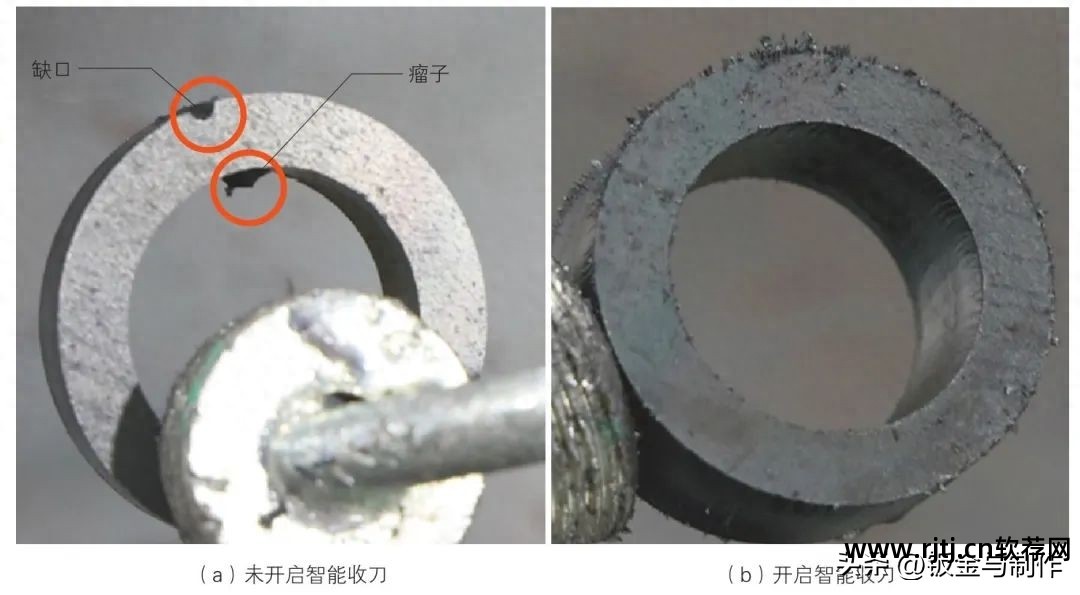

智能收刀:无缺陷或缺陷,加工速度更快

在常见的钢结构建筑中,预制构件的铆接离不开螺钉。 特别是在H型预制构件两端的连接处,对螺母的硬度要求更高,这也要求预制构件上螺孔的截面质量必须很高,断面应光滑,不得有硬块。 但在加工不锈钢材料时,螺丝孔末端内壁顶部会残留水滴状的熔瘤,需要后续手工打磨去除瘤体,才能获得干净光滑的表面的空腔。 这个过程既费时又费力。 且不说多了额外的步骤,就连螺丝孔的质量都很难保证。 加工残留一直是困扰激光切割的一大难题。

针对这种情况,百初8000系统配备智能BLT切割头,启动“智能合刀”流程,如图8所示,可以准确定位并快速切除肿瘤,实现顺利无缺陷一次完成高精度锥面。 这一重大智能化流程有效解决了大多数行业的加工痛点,例如螺钉插入、换热器插管等,如图9所示。

图8 智能收刀效果对比

图9 行业应用

结论

激光切割具有精度高、切割速度快、不受切割图案限制、自动排版、切口光滑、加工成本低等特点。 然而,激光切割技术的诸多优点可以有效地运用到生产实践中,提高产品加工的质量和速度。 关键要看激光切割数控系统是否稳定、可靠、高精度、高速。 百初8000系统复杂计算能力强、通信速度快、可靠性高、控制电机运动精度高。 可以充分发挥激光切割技术的优势,快速加工出更加完美的产品。 为实现激光切割数控系统国产化,满足激光装备控制方法集成化、自动化、智能化、安全化、数字化的要求,响应可持续发展的社会要求,百初8000系统配备了BLT智能切割头。 软件与硬件相结合,共同致力于为高功率激光切割过程中各个环节的问题和痛点提供最佳解决方案,提高客户生产效率和满意度,保障光纤激光器的稳定生产。

关于作者

李同娜

平面高功率产品总监,主要负责平面高功率激光加工系统及生产工艺等新技术的开发和设计。 主要研究方向为产品智能化、自动化、信息化。

——摘自《钣金与制造》2022年第9期