表面极限接触强度是螺栓连接设计中必不可少的校核,一般材料试验无法给出该值; 从VDI 2230-1标准中也可以看出,这个接触强度的值比材料的屈服强度甚至抗拉强度都高。 因此,如何确定和测量这个值就成为螺栓连接中一项非常重要的工作。

在分析螺栓连接时,工程师必须考虑 8.8 级和 10.9 级螺栓在压缩载荷作用下连接零件表面的最小接触强度要求。

如今,为了更好地分析和确定材料的表面极限接触强度,螺杆君将材料的塑性变形分为两部分,即微观塑性变形和宏观塑性变形; 同时,螺栓连接中的表面接触类型分为标准接触面和设计接触面。

1、表面压应力和接触面积的说明

表面压应力是螺栓连接中在夹紧力作用下相互接触的表面上存在的应力。 承受表面压应力的零件包括:

接触面积是表面压应力作用的面积。 接触面压应力将随着以下因素而增加:

2、螺栓连接受压载荷下的接触面

在螺栓连接的压缩载荷作用下,工程师非常关心材料表面接触强度的两个方面:塑性变形和接触表面积。

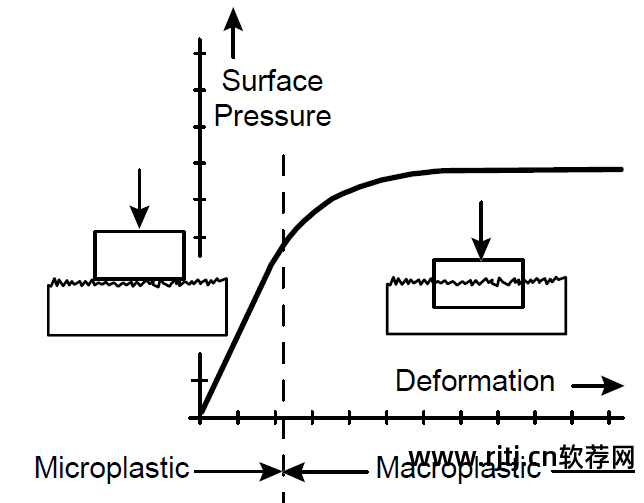

塑性变形的两种类型或阶段是我们定义的微塑性变形阶段和宏观塑性变形阶段,或者可以称为微塑性变形和宏观塑性变形。

3、微观塑性变形阶段

在初始接触阶段,真正的接触面积只是理论接触面积的一小部分,因为此时只有表面粗糙度的峰值面积才是真正的接触。 这一阶段的主要特点是随着螺栓预紧力的增大,接触面积会不断增大,接触面积也会随着小或中等塑性变形不断调整。

在微观塑性变形阶段,在材料完全屈服之前,实际接触面和理论接触面与接触压应力成正比。

4、宏观塑性变形阶段

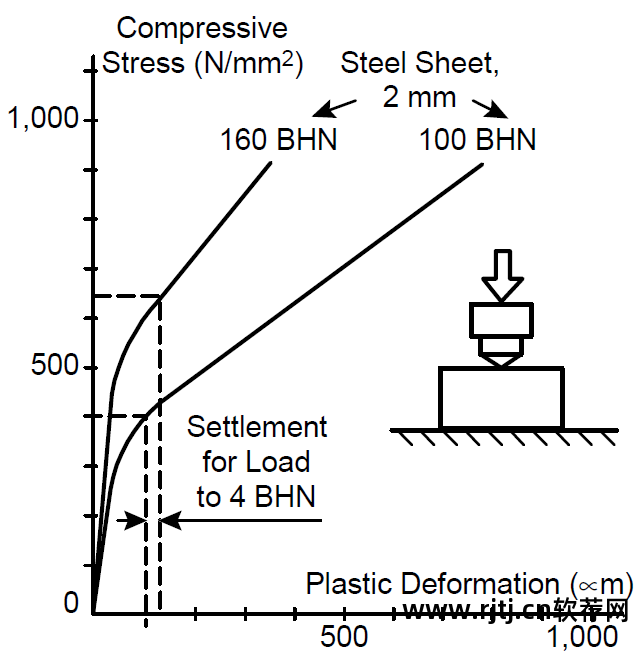

随着载荷增大到包含整个接触面的程度,随后将发生宏观塑性变形螺栓强度计算软件,整个表面开始呈现塑性变形状态。 此时,塑性变形将以比微观塑性变形阶段高得多的速率增加。 详细内容请参考上图。

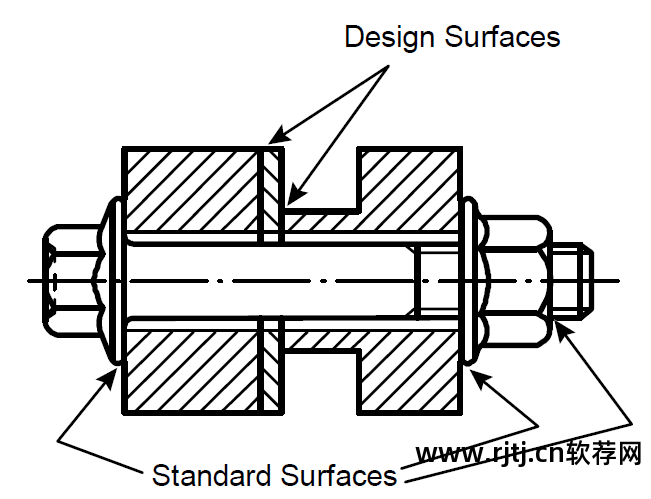

5、接触面类型

接触面分为标准面和设计面。 标准面是紧固件的接触面,常见于螺栓与被连接件的接触面、螺母与被连接件的接触面、内外螺纹的接触面等。

设计表面是连接零件的其他接触表面。 这些是设计工程师设计的作为接头连接部件的一部分的部件。 这些接触面的差异如下图所示。

6、接触面强度要求

标准面的沉降量应限制在微观塑性变形阶段。 如果工程师使用标准设计方法,他们将需要根据各自设计表面的差异单独分析沉降极限。 设计面可接受的沉降需要针对具体设计情况进行分析。

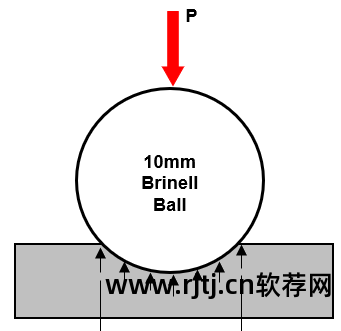

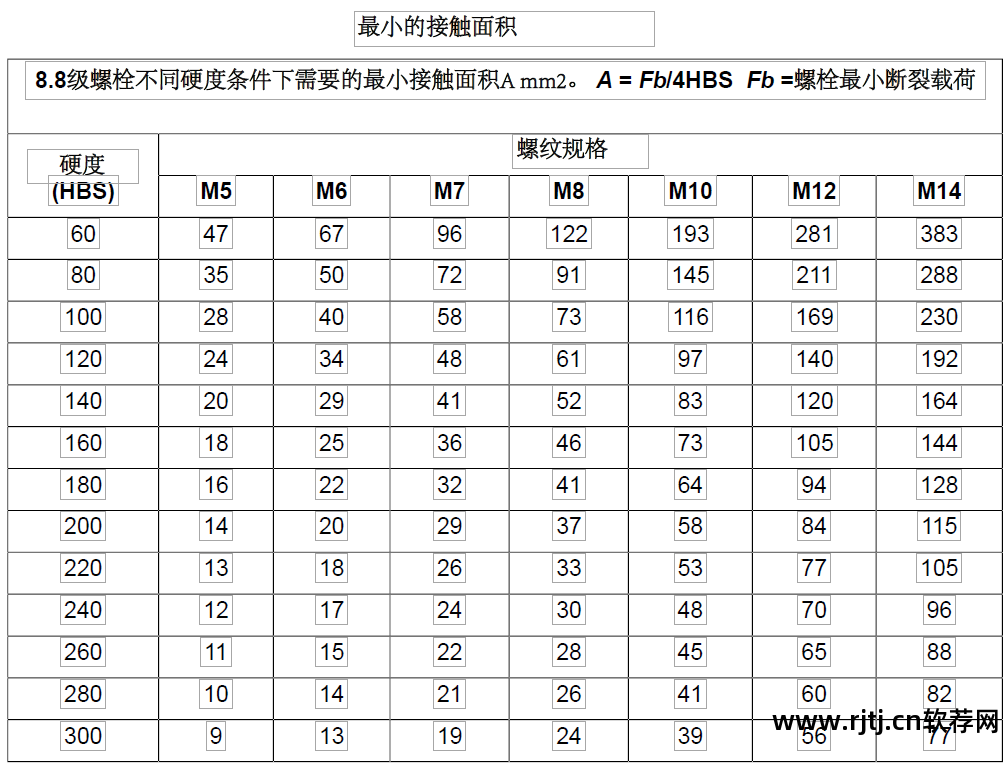

宏观塑性变形阶段之间的分界线通常与材料的断裂拉伸强度有很大的重叠。 钢的硬度和抗拉强度之间存在良好的关系。 对于大多数钢种和热处理状态,在布氏硬度100-300HBW范围内,断裂拉伸强度是布氏硬度的3.2-3.5倍。 因此,将最大表面接触压应力乘以常数乘以材料的硬度是可行且合适的。

对于沉降较小、摩擦特性明确的标准表面,螺栓标称断裂载荷下的最大表面压应力(MPa)不超过硬度BHN的3倍(例如硬度为100,则最大允许表面压应力为300MPa)。 因此,对于法兰面螺栓,被连接件材料的最低硬度为70BHN; 对于六角头螺栓,被连接部件材料的最低硬度为200BHN。

对于设计表面,为了获得适度的沉降,螺栓断裂载荷下的最大表面压应力(MPa)不能超过硬度BHN的4倍。 不锈钢是个例外,在这种情况下需要较低的比例因子。 因此,在这种情况下,最好通过实验来评估。

7、标准面

如果标准面的沉降量较小且呈线性,或者沉降量随着荷载的增加而减小,则这种情况下螺栓强度计算软件,塑性变形仅处于微观塑性变形阶段。 最大量的沉降发生在内螺纹和外螺纹的最少限定的接合位置处。

如果设计得当,标准表面在外部载荷作用下不会比预加载时承受更大的塑性变形。 这不会显着影响接头的夹紧力变化。

8. 设计面

应用实践表明,较大的锁模力损失通常是由不正确设计的表面形状的塑性变形引起的。 错误的常见原因往往包括过大的螺栓孔和未埋头的螺纹孔。

不确定的接触表面(例如齿套)是潜在的问题。 在其他条件相同的情况下,齿套两侧的沉降量是平套的2-4倍,甚至更大。

这个经验公式已经被一些实验所验证。 该值通过车辆测试进行验证。 上图为连接件接触面在逐渐增大的接触压力下塑性变形的测试结果。 本次测试研究了两种常见材料——100BHN钢板(如车身常见材料)和160BHN钢板(如底盘常见材料)。 当载荷增加到3 BHN(即分别为300和480 N/mm2)时,变形缓慢增加。 在4BHN时,变形在100μm左右仍然是一条平缓的曲线,然后以比线性阶段(微观变形阶段)更高的速度增长。 这证明了先前提出的最大表面压力要求是合理的。 基于此,下表得出满足前述材料接触强度先决条件的最小接触面积。

九、螺丝大师经验总结

连接件之间的极限表面接触强度一般可确定为材料硬度的4倍。

螺栓头、螺母下材料表面的极限接触强度一般可确定为材料硬度的3.2-3.5倍,保守设计可确定为材料硬度的3倍。

所有硬度值均指材料的布氏硬度。 具体硬度比较可以参考相关标准进行,例如DIN 50150标准。

这也是一个经验值,仅供参考。