UG编程粥2018-922

本章主要介绍UG编程的基本操作及相关加工技术知识。 通过学习本章线切割编程软件教程,读者将对UG编程知识有一个整体的了解,知道如何设置编程界面和编程加工参数。 另外,为了使读者在学习UG编程之前对加工技术有一定的基础,本章还介绍了数控加工技术的常用知识。

1.1 UG编程简介

UG是目前世界上最先进、紧密集成的面向先进制造业的CAID/CAD/CAE/CAM软件系统,提供从产品设计、分析、仿真、数控程序生成的一整套解决方案。 UG CAM 是整个 UG 系统的一部分。 它基于三维主模型,具有强大可靠的刀具路径生成方法。 可完成铣削(2.5轴至5轴)、车削、线切割等编程。UG CAM是模具数控行业最具代表性的数控编程软件。 其最大特点是生成的刀具轨迹合理,切削载荷均匀,适合高速加工。 另外,加工过程中的模型、加工工艺、刀具管理等都与主模型相关。 主模型改变设计后线切割编程软件教程,编程只需重新计算,因此UG编程的效率非常高。

UG CAM主要由5个模块组成,即交互式工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、3D加工动态仿真模块和后处理模块。 下面对这5个模块进行简单介绍。

(1)交互式工艺参数输入模块。 通过人机交互,以对话框和工艺向导的形式输入刀具、夹具、编程原点、毛坯、零件等工艺参数。

(2)刀具路径生成模块。 它具有非常丰富的刀具路径生成方法,主要包括铣削(2.5轴到5轴)、车削、线切割等加工方法。 本书主要讲解2.5轴和3轴数控铣削。

(3)刀具路径编辑模块。 刀具路径编辑器可用于观察刀具的运动路径,并提供延长、缩短和修改刀具路径的功能。 同时可以通过控制图形和文本信息来编辑刀具路径。

(4)三维加工动态仿真模块。 它是一种低成本、高效率的不需要使用机床的数控加工测试方法。 可以检查刀具是否与零件、夹具发生碰撞,是否过切,以及加工余量的分配情况,以便在编程过程中及时解决。

(5)后处理模块。 包含通用后处理器 (GPM),允许用户轻松创建用户定制的后处理。使用加工数据文件生成器 (MDFG),一系列交互选项提示用户选择定义特定机器和控制器的参数特性,包括控制器和机器尺寸和类型、插补方法、标准循环等。

1.2.2 数控机床简介

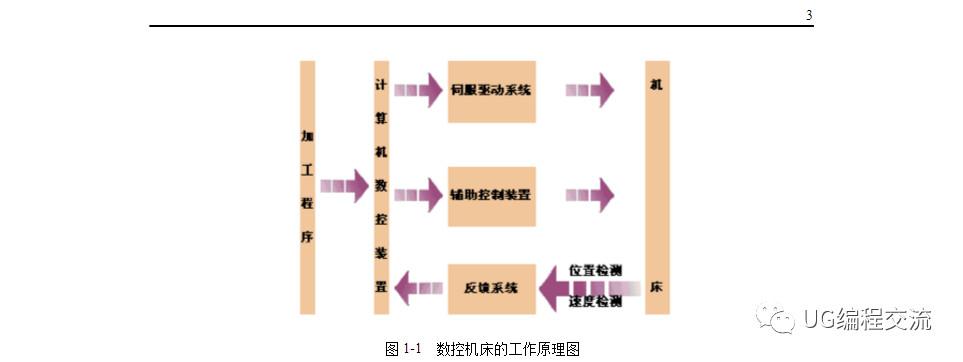

数控机床加工前,首先必须将工件的几何数据、工艺数据等加工信息按照规定的代码和格式编制成数控加工程序,并采用适当的方法将加工程序输入到数控系统中。 数控系统对输入的加工程序进行处理,输出各种信号和指令,控制机床各部分按规定有序运动。 最基本的信号和指令包括各坐标轴的进给速度、进给方向、进给位移、各状态控制的I/O信号等。其工作原理如图1-1所示。

图1-1 数控机床工作原理图

在模具加工中,常用的数控设备有数控铣床、加工中心(具有自动换刀功能的数控铣床)、

火花机和线切割机等,如图1-2所示。

1.数控铣床组成

数控铣床由数控程序、输入输出装置、数控装置、驱动装置及位置检测装置、辅助控制装置和机床本体组成。

(1)数控程序

CNC程序是数控机床自动加工零件的工作指令。 目前,它们通常被称为“G 代码”。 数控程序是在加工零件的工艺分析的基础上,按照一定规则编制的刀具运动轨迹信息。 编程工作可以手动完成。 对于形状复杂的零件,需要使用CAD/CAM进行编程。

(2) 输入输出设备

输入输出设备的主要功能是进行人机交互和通信。 通过输入输出装置,操作者可以输入指令和信息,也可以显示机床信息。 通过输入输出设备,计算机与数控机床之间还可以传输数控代码、机床参数等。

输入零件加工程序有两种不同的方法。 一是边读边处理(DNC); 另一种是将所有零件加工程序一次性读入数控设备的内存中,然后在加工时从内存中逐个读取。 调出部分进行处理。

(3)数控装置

数控装置是数控机床的核心部分。 CNC装置从内部存储器中读取或接收从输入装置发送来的一个或多个CNC程序。 经过数控装置的编译、计算和逻辑处理后,输出各种控制信息和指令,控制机床各部分的工作。

(4)驱动装置和位置检测装置

驱动装置接收来自数控装置的指令信息,经过功率放大后,发送给伺服电机。 伺服电机根据指令信息驱动机床运动部件,以一定的速度移动一定的距离。

位置检测装置检测数控机床运动部件的实际位移,并通过反馈系统反馈给机床数控装置。 CNC装置将返回的实际位移与设定值进行比较。 如果发生错误,则控制驱动装置进行补偿。

(5)辅助控制装置

辅助控制装置的主要功能是接收数控装置或传感器输出的开关信号,并通过逻辑运算,实现机床的机械、液压、气动等辅助装置完成数控装置规定的开关动作。指示。 这些控制主要包括主轴启停、换刀、冷却液和润滑装置的启停、工件和机床部件的松开和夹紧等。

(6) 机床本体

数控机床的机体与传统机床相似,由主轴传动装置、进给传动装置、床身、工作台、辅助运动装置、液压气动系统、润滑系统、冷却装置等

二、数控铣床的主要功能及加工范围

(1)点定位

点定位为机床提供了钻孔、铰孔、镗孔、铰孔等加工能力。 在孔加工中,典型的加工方法一般都编成固定的程序——称为固定循环,以方便常用的孔加工方法的使用。

(2) 连续轮廓控制

普通数控系统提供直线和圆弧插补,高端数控系统还提供螺旋插补和样条插补,使刀具沿连续轨迹运动,加工出所需形状。 连续轮廓控制使机床能够加工轮廓、盒子和弯曲型腔等零件。

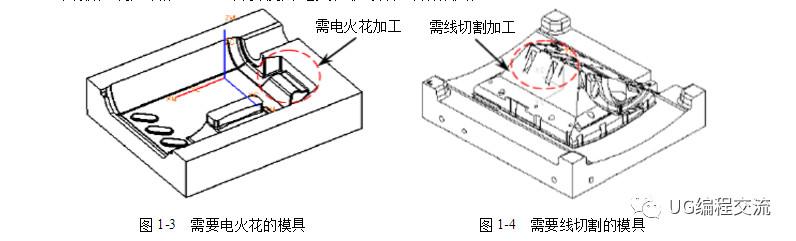

图1-3所示的模具型腔是采用三轴数控铣削加工的典型零件。但并非所有模具都适用

全部可以完全通过数控铣削直接加工。 如图1-4所示,由于刀具的限制,模具型腔的所示部分无法用数控铣削加工。 还需要通过电火花加工机或者线切割机进行加工。

图1-3 需要电火花的模具

图1-4 需要线切割的模具

许多数控编程初学者认为不需要了解火花机或线切割机。 这种想法是非常错误的。 因为只有清楚地了解电火花机和线切割机的加工工艺,才能编写出合理的刀具路径,提高生产效率,减少误差。

(3)刀具补偿

刀具补偿功能可以简化CNC编程并提供误差补偿等。 3.数控铣床编程要领

(1)设置编程坐标系

编程坐标系的位置以方便对刀为原则,毛坯上的任意位置都可以使用。 (2)设定安全高度

安全高度必须高于装夹待加工工件的夹具高度,但也不宜太高,以免浪费时间。 (3)切削刀具的选择

如果型腔尺寸允许,尽量选择直径较大、长度较短的刀具; 优先采用镶嵌刀具,对精度要求高的零件可考虑采用整体合金刀具; 尽量少用白钢刀具(因为白钢刀具磨损快,而且严重浪费更换刀具的时间,得不偿失); 对于只能用非常小的刀具加工的区域,应考虑使用电火花加工机或线切割机进行加工。

(4)加工模型的准备

设置合适的编程坐标系,创建毛坯,修复无法切割的区域(例如小孔和型腔、没有圆角的异形孔等)