王良军

广东大鹏液化天然气有限公司

高铁高架轨道在轨道不平顺、车轮不圆度、车轴重的影响下,车-轨-桥动力相互作用会引起结构振动,并通过桥墩之间的相互作用进一步诱发附近土体的振动。地基及周围土壤。 、地下管道的二次振动和噪声。 随着轨道交通密度不断增加、载荷不断增大,由此带来的环境振动问题日益突出,有必要对管道进行振动监测。

目前,关于高铁桥墩振动对埋地管道本体影响的监测研究较少。 评估此类外围振动或地震波对管道的影响是基于地震速度指标、土体沉降和位移控制指标。 这三个指标都是根据管道周围环境的变化间接设定的,不能直接反映周围振动发生时对管道本体的影响。 因此,现场监测仍然是研究环境振动的重要手段。 合理可靠的监测可以实时定量反映高速列车通过时对管道本体的影响及其应变变化趋势,通过有效的数据分析为管道运维措施提供参考。 依据。

1监测计划

如果条件允许,最直接的方法是测量管道的振动加速度。 但由于本次规划监测的管道区域地下水丰富,周围有鱼塘,且管道埋深约5m,开挖难度大、风险大,因此决定采用间接法进行测量拉伸弹簧计算软件,即现场测量桥墩的振动,并通过模拟计算来确定对管道的影响程度。

振动监测点位于武广高铁B线桥墩处,埋地管道斜穿两条高铁线路高架桥下方,如图1所示。B线3个桥墩武广高铁的监测点编号为1、2、3,考虑到监测位置应距离管道最近,故选择1号桥墩作为监测点,如图2所示。

图1 管道、铁路走向示意图

图2 武广高铁大桥1号墩监测点

1.1 监控设备

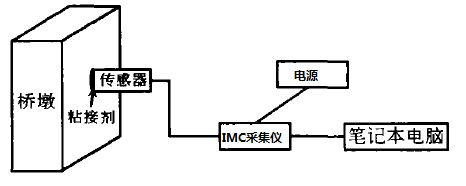

桥墩振动加速度动态监测系统由三轴加速度传感器、多通道高速数据采集器(IMC数据采集器)、数据分析软件、电池和终端计算机组成。 三轴加速度传感器将管道振动引起的电容变化转换为电压信号,由IMC数据采集仪经过滤波、放大、数据处理转换成加速度值,还原成图形和数值在终端电脑上使用数据分析软件。

1.2 安装方法

监测装置的安装如图3所示。加速度传感器通过粘合剂将固定底座垂直粘附在桥墩上,然后通过IMC数据采集器连接到笔记本电脑。 电源采用电池或发电机供电,如图4所示。加速度传感器选择平行于轨道的方向为Z轴,垂直于地面的方向为Y轴,平行于轨道的方向为Y轴。以地面且垂直于导轨为X轴。

图3 监测装置示意图

图4 加速度传感器安装示意图

2监测结果与分析

2.1 加速度动态监测结果

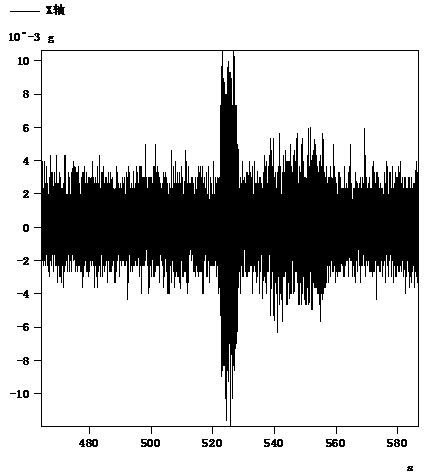

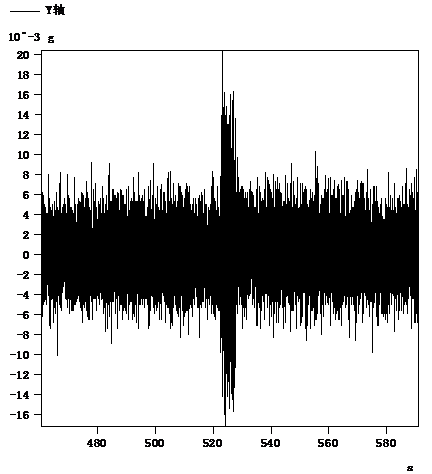

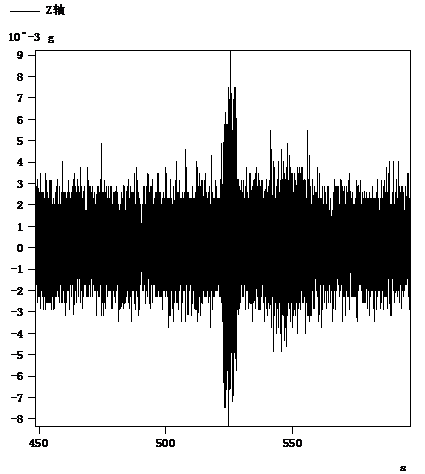

当车辆正上方通过时,安装在1号桥墩上的加速度传感器在三个轴上均测量到明显的波形。 在7天的连续监测过程中,测得一组最大振动加速度值。 三个轴上的最大值分别为:X轴:0.011g; Y轴:0.020克; Z轴:0.009 g(监测时间:3月26日17时09分,期间有G71次列车通过,列车向车站方向行驶)。 三轴波形如图5至图7所示。

图5 武广高铁大桥1号墩X轴加速度波形图

图6 武广高铁大桥1号墩Y轴加速度波形图

图7 武广高铁1号桥墩Z轴加速度波形

2.2 车速与振动加速度关系分析

2.2.1 列车速度估算

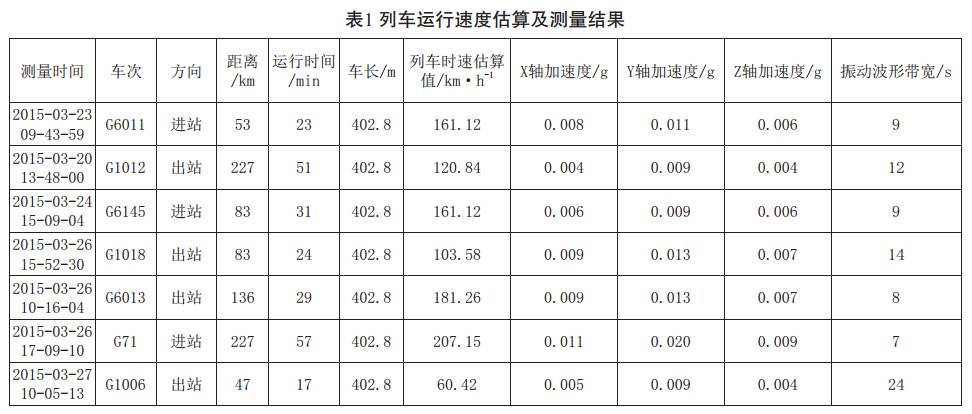

武广高铁运行的CRH2C 300公里/小时速度级动车组为8辆编组列车,中间车厢长25.0m,两端头车长25.7m。 列车总长度为201.4 m。 两套机车并列运行,共16节,全长402.8m。 假设以振动加速度传感器的安装位置为观测点,则振动测试结果的峰值带宽时间可以估算为车辆通过观测点的时间t。 采用公式V=s/t计算列车运行速度,如表1所示。

2.2.2 车速和振动监测结果分析

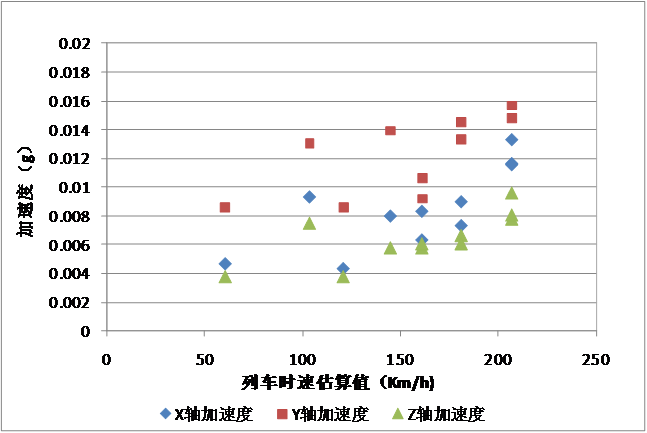

通过分析表1中列车速度、振动加速度峰值和振动带宽可以发现,列车通过监测点的速度越快,监测点的振动加速度峰值越高,振动加速度波形带宽越短拉伸弹簧计算软件,且振动频率高; 列车速度越慢,监测点振动加速度峰值越低,振动波形带宽越长,振动频率越低。 如图8所示。

图8 列车速度与峰值振动加速度的关系

2.3 数据处理方法

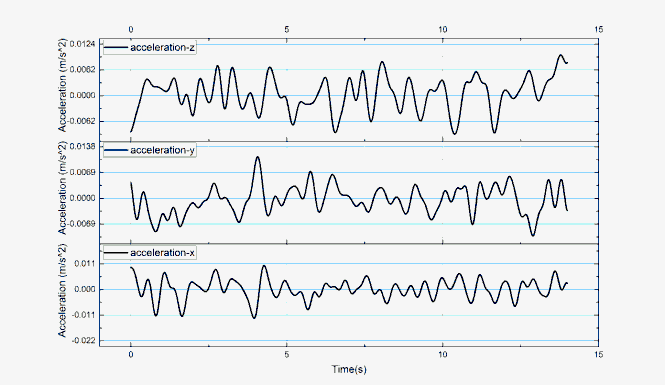

通过分析图5至图7可以发现,列车经过时,桥墩三个方向均出现明显振动。 对产生明显振动的曲线段进行FFT去噪,得到如图9所示的加速度曲线。

图9 武广高铁1号桥墩振动加速度曲线

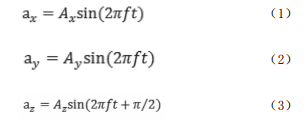

图中,X方向为水平方向,Y方向为垂直方向,Z方向为垂直于桥墩的向外方向。 分析加速度曲线可知,三个方向的振动频率均为1.8 Hz。 为了简化问题,将桥墩振动近似为简谐振动,其加速度方程为:

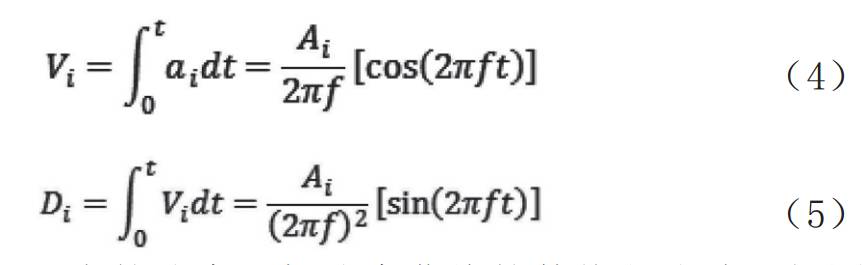

将加速度和二次积分分别积分,可得到速度和位移方程如下:

测点速度和加速度曲线的数值积分结果如图10和图11所示。从速度变化曲线可以看出,最大峰值振动速度为0.01 mm/s。

图10 振动速度变化曲线//mm﹒ s-1

图11 振动位移变化曲线/mm

3 有限元仿真计算分析

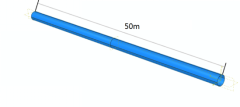

本次计算中使用的管径为610.0 mm,壁厚为12.7 mm。 由于振动对管道的影响区域主要集中在震源中心附近,因此管道长度为50 m,两端采用固定约束,管道外表面采用约束土泉。 测量的加速度数据应用于模型的中心区域。 为了计算方便,采用壳单元S4R,模型共划分为12040个节点,12000个单元。

3.1 几何模型与网格划分

如图12和图13所示。

图12 管道几何模型

图13 网格划分(12040个节点,12000个单元)

3.2 土的力学行为

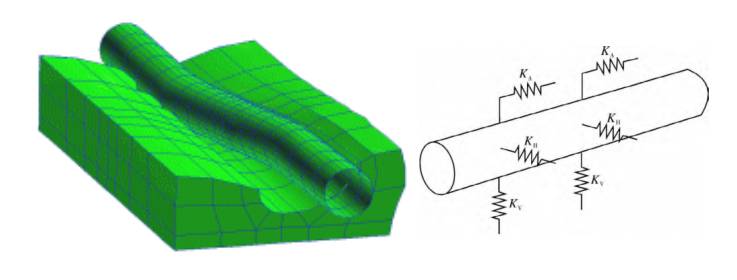

与管道相互作用的土壤可以相当于三维的弹簧。 如图14所示,在管道的接头上分别连接轴向、水平和垂直方向的土弹簧,分别代表管道的轴向摩擦力、水平和垂直压力。 其中,KA、KH、KV分别表示弹簧三个方向的刚度系数。

图14 管土相互作用简化模型

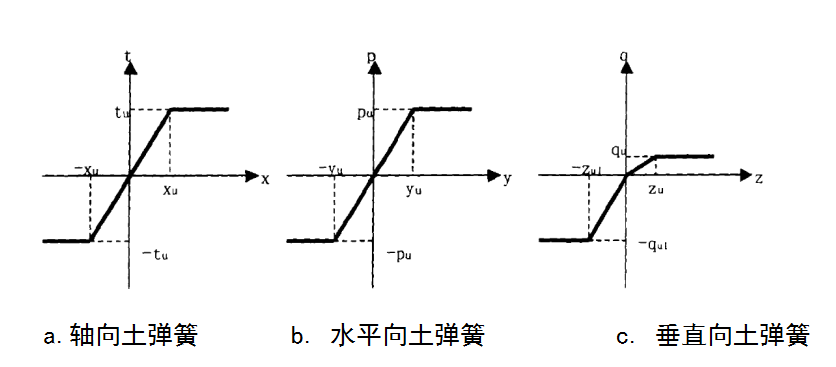

土弹簧的载荷与变形特性在一定的变形范围内呈线性相关,在该范围之外的可视为塑性变形。 另外,土弹簧垂直方向的拉、压刚度系数也不相等。 计算使用图 15 所示的弹簧模型。

图15 三个方向的土弹簧模型

3.3 计算结果

将振动加速度约束应用于最靠近桥墩的管道部分,该部分对应于该模型中管道的中心部分。 求解由振动加速度驱动的应力和应变场的结果。

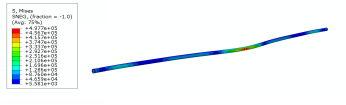

(1) 应力场

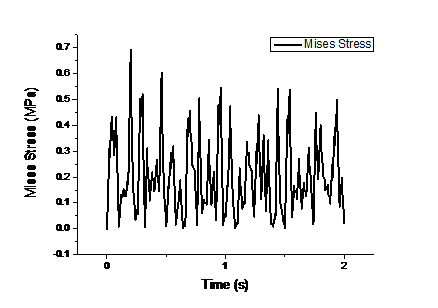

图16、图17中的P点为振动中心,其振动强度最大。 P点Mises等效应力场变化曲线如图18所示。从曲线可以看出,管道振动时等效应力呈波浪状变化,最大可达0.5 MPa。

图16 应力场/Pa(P点应力值为峰值时刻,变形放大10000倍)

图17 应力场/Pa(P点应力值为波谷时刻,变形放大10000倍)

图18 震源中心P点等效应力变化曲线/MPa

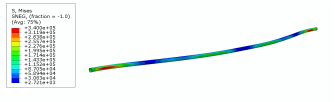

(2)应变场

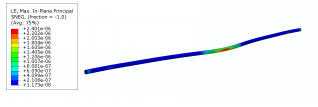

图 19 和 20 显示了振动下的应变场。 最大应变值为1.6微应变,远小于地质沉降引起的变形,因此振动引起的变形可以忽略不计。

图19 应变场(P点应变值在峰值时刻,变形放大10000倍)

图20 应变场(P点应变值为波谷时刻,变形放大10000倍)

(3) 计算结果总结

对列车通过桥墩时管道的受迫振动及两种振动的干涉进行了数值模拟。 计算结果表明,管道的应力应变很小,不会引起管道的破坏性变形。

4。结论

通过现场测量,得出以下结论。

(1)高速列车经过本文监测点时产生的振动加速度传感器在三个轴上均检测到明显的波形,最大加速度为0.020 g; 最大峰值振动速度为 0.01 mm/s。

(2)高速列车通过监测点的速度越快,监测点的振动加速度峰值越高,振动加速度波形带宽越短,振动频率越高。 对于较慢的火车,情况正好相反。

(3)采用有限元分析,结果表明,在当前工况下,高铁桥墩振动时,管道所受的应力和应变很小,振动对管道变形的影响很小,不会造成管道变形。造成管道破坏性变形。 管道可以安全使用。 。

作者简介: 王良军, 男, 1971年出生, 博士; 主要从事LNG接收站、天然气长输管道及管道完整性管理相关技术工作。