AutoForm 的高级应用工程师 Matt Kruithoff 讨论了在制造、车间甚至生产中施加与实际相同的力的重要性。 他深入研究了工程设置,这将有助于确保在调试过程中仅使用所需的力,以及如何在现实中实现最佳相关性。

他在调试过程中看到的最常见错误之一是模拟中使用的力与压力机中实际使用的力之间存在差异。 因此,当仿真结果与调试结果有差异时,需要首先检查压边力。 如果差异显着,则拉伸后的面板会破裂或起皱,导致调试结果与模拟结果不一致。

这里的力不是指压力机的力,而是指成形力本身。

Matt Kruithoff 指出,在实践中,模拟常常无法考虑压力下作用的所有力量。 成型过程中会产生许多力。 无论是级进模、单工序模具还是多工位模具,每个工序都会同时在压力机中产生力,如修冲工序、空工位、边修边冲工序等。模拟可能不包括这些力。 模拟中不考虑模具定位装置或楔块或其他部件(例如提升垫或拉杆)产生的力。 因此拉伸弹簧计算软件,通常不考虑多种力。 尽管我们可以模拟更多类型的力,但大多数工程师选择不这样做。

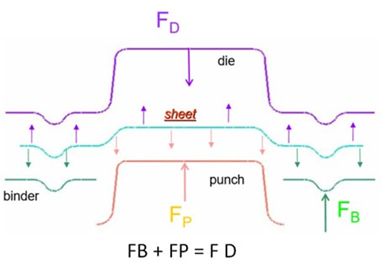

我们可能经常听说工程中模拟的成形力很大。 这可能对我们有利,因为我们希望模拟中的力至少足以形成拉延筋并完成整个成形过程。 为了模拟这一过程,AutoForm 根据上模和下模分别施加在面板上的力来检查板材,并共同计算总力。 模具、压边圈和冲头都参与金属板材的成形,因此它们都包含在总力中。

图1. FD:板料作用在冲模上的力,FP:板料作用在凸模上的力,FB:板料作用在压边圈上的力

在数字工程中施力

AutoForm针对静止和移动的不同刀体提供了多种设置方法。 移动模具和固定冲头都是刚体。 对于压边圈,作为移动工具体,用户可以使用“间隙控制”、“弹簧控制”或“力控制”。 压边圈设置需要足够的力来先形成拉延筋,然后完成成型。

Matt Kruithoff 对于设置压边支架提出了以下建议:

在初始模拟中使用间隙控制。 如需增大间隙,可根据材料厚度将间隙起始值增大5%。 例如,如果板材厚度为1mm,则将间隙设置为大约1.05mm。 然后,软件将在成型过程中保持该间隙恒定。 这样就不用担心压边圈张开或者无法形成筋的情况。 使用间隙设置,软件将自动调整足够的力来形成拉延筋,并确保此成型过程的力足够。 需要注意的是,压边力太大或太小,都会影响成形性和回弹结果。

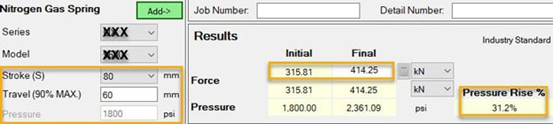

然后,可以使用从初始间隙控制模拟获得的力来开始设置弹簧控制的力。 您还可以在此处设置所需的预紧力和弹簧刚度值。 许多模拟都是使用“初始压力”来设置的。 然而,氮气弹簧不能提供恒定的力,因为压力通常随着气缸压缩而增加。 如果选择弹簧控制设置,则可以使用氮气弹簧计算器的数据。 数据显示了氮气弹簧的类型、其行程以及成型过程中产生的力。 我们可能不想最初使用最大 2175 PSI(磅/平方英寸)最大压力,以防以后无法添加更多力。 因此,1750-1850 PSI作为初始力比较合适,然后可以添加氮气弹簧来查看产生的力,然后计算初始力(压边圈在顶部)和最终力(压缩到底端)。

图 2:氮气弹簧计算器

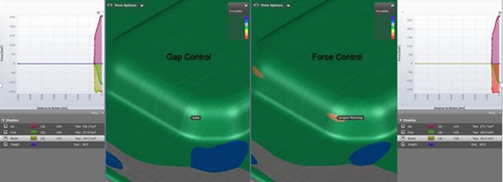

使用力控制的压边圈可能会因自动增加而获得超过所需力的力,如果设置不正确拉伸弹簧计算软件,可能会导致板材过度变薄或破裂。 在AutoForm中,力控刀体会自动增加压边力以确保闭合状态。

图3:底部状态下间隙控制与力控加间隙增厚情况对比

这主要是为了获得准确的压力。 当调试结果与模拟不符时,首先确认压边圈或夹板的受力是否正确。 如前所述,如果您在调试期间去商店,他们说“我们在调试中没有得到与模拟相同的结果”,那么您应该按照检查表上的第一项“毛坯支架或装订板”来确认是否力量是正确的。”

对于成型/修复冲压毛坯的支撑类型的建议:

当仿真工程师查看压边圈或夹板的力时,不应查看模具底部的力。 这些力量往往会急剧增加。 事实上,模具通过使用压力调节垫片来控制底部间隙。 通常,在触底之前夹板或边缘固定器缩回或打开约0.25mm至0.50mm是可以接受的。 因此,当成型板材局部增厚10%左右时,建议采用间隙控制和弹簧控制。

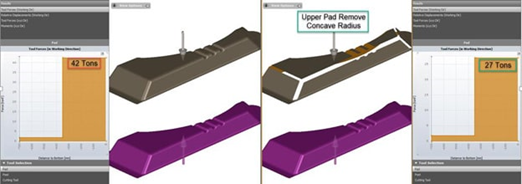

压板在成型或冲孔过程中建议采用力控制或弹力控制,但应选择“去除凹半径”功能,以减少板料不必要变形的影响。 您还可以选择从现场移除庇护所。 这也有助于减少夹紧力并去除任何不必要或可能重新形成的零件。

图4:左图对比:未经处理的力,右图:使用“去除凹半径”功能的力

在上图中的示例中,零件已经成型,不需要再次成型。 定位后只需修剪即可。 如果模具圆角未清除,模拟将产生 42 吨的力。 如果去掉模具圆角,就和现场调试一样,只产生27吨的力。 两者之间的差异是相当大的。

不算太少,也不算太多

施加正确的力有助于获得成形过程的差异,也有助于获得准确的回弹结果。 主要目标是确保模拟与现实之间的紧密匹配。 工程师需要保证仿真时有足够的力,现场调试需要严格按照仿真参数进行。 如果氮气弹簧力设置过高或过低,您可以快速检查力是否匹配并进行相应调整。 工程阶段还应确定不需要过度成形的区域,并仅使用所需的力。